Introdução às células electrolíticas na avaliação de revestimentos

No domínio das aplicações industriais, a avaliação de revestimentos desempenha um papel fundamental para garantir a durabilidade, funcionalidade e estética de vários produtos.As células electrolíticas surgiram como uma pedra angular neste processo, oferecendo um meio sofisticado para avaliar e melhorar as propriedades do revestimento. Este artigo investiga as técnicas avançadas de avaliação de revestimentos utilizando células electrolíticas, explorando os meandros da galvanoplastia, metodologias sol-gel e técnicas químicas húmidas. Ao desvendar os fundamentos e as aplicações práticas destes métodos, pretendemos dotar os leitores de uma compreensão mais profunda da forma como as células electrolíticas contribuem para a seleção e otimização dos materiais de revestimento, conduzindo, em última análise, a um melhor desempenho e fiabilidade dos produtos.

Fundamentos da galvanoplastia para aplicações de revestimento

A galvanoplastia é um processo crítico no campo da metalurgia e da ciência dos materiais, utilizado para depositar uma camada fina de um metal na superfície de outro material, normalmente não metálico. Esta técnica é utilizada para melhorar as propriedades do material de base, tais como melhorar a sua resistência à corrosão, melhorar o seu aspeto estético ou proporcionar condutividade eléctrica. O processo envolve a utilização de uma célula electrolítica, onde o objeto a ser galvanizado (cátodo) é imerso numa solução contendo iões metálicos (eletrólito) e é aplicada uma corrente eléctrica.

Mecanismos de galvanoplastia

O princípio fundamental por detrás da galvanoplastia são as leis de Faraday da eletrólise, que ditam que a quantidade de metal depositado é proporcional à quantidade de eletricidade passada através da solução. Durante o processo, o ânodo, que é tipicamente o metal a ser depositado, dissolve-se no eletrólito, libertando iões metálicos. Estes iões são então atraídos para o cátodo, onde se depositam e formam uma camada metálica coerente.

Controlo da espessura da camada revestida

A espessura da camada metálica depositada no cátodo pode ser controlada por vários parâmetros:

- Concentração de iões metálicos no eletrólito: Uma concentração mais elevada leva a que mais iões estejam disponíveis para deposição, resultando numa camada mais espessa.

- Corrente aplicada: O aumento da corrente aumenta a taxa de deposição de iões.

- Tempo de revestimento: Prolongar a duração do processo permite a deposição de mais iões.

Requisitos de qualidade para a camada de revestimento

A qualidade da camada galvanizada é crucial para a sua eficácia. Os principais requisitos incluem:

- Aderência: O revestimento deve aderir firmemente ao material de base para evitar descamação ou descamação.

- Uniformidade: A camada deve ser uniforme em toda a superfície para garantir propriedades consistentes.

- Densidade: Um revestimento denso é menos poroso e proporciona uma melhor proteção contra factores ambientais.

Electro-tipagem

Outra aplicação da galvanoplastia é a electrodigitação, utilizada na reprodução de tipos de letra e trabalhos artísticos. Este processo envolve a criação de um molde do item original em cera, revestindo-o com um material condutor e, em seguida, submetendo-o à galvanoplastia para formar uma réplica metálica. Esta técnica é inestimável na preservação e replicação de documentos históricos e obras de arte.

Em conclusão, a galvanoplastia é um processo versátil e essencial que oferece inúmeras vantagens em termos de melhoria e proteção de materiais. Ao compreender e controlar os mecanismos e parâmetros da galvanoplastia, as indústrias podem adaptar as propriedades dos seus produtos para satisfazer requisitos específicos, garantindo durabilidade, funcionalidade e apelo estético.

Metodologia Sol-Gel no revestimento eletrolítico

O método sol-gel representa uma abordagem sofisticada e versátil para a deposição de filmes finos, particularmente em revestimentos electrolíticos. Este método distingue-se dos métodos químicos húmidos tradicionais através das suas técnicas de processamento únicas e das propriedades superiores das películas que produz. O processo sol-gel envolve a transformação de uma suspensão coloidal líquida, conhecida como "sol", numa rede sólida, ou "gel", através de uma série de reacções químicas. Esta secção aprofunda os meandros do método sol-gel, destacando as suas vantagens, reacções principais e considerações para uma aplicação eficaz em revestimentos electrolíticos.

Principais reacções no processo Sol-Gel

O processo sol-gel é caracterizado por três reacções primárias: hidrólise, condensação de álcool e condensação de água. Estas reacções são fundamentais para moldar as propriedades finais do revestimento. A hidrólise envolve a reação do precursor com água, levando à formação de grupos hidroxilo. Subsequentemente, estes grupos hidroxilo sofrem reacções de condensação, quer com outros grupos hidroxilo (condensação em água), quer com grupos álcool (condensação em álcool), para formar uma rede polimérica.

O controlo destas reacções é crucial, uma vez que influencia diretamente as propriedades estruturais e funcionais do gel resultante. Factores como o pH, a temperatura, o tempo de reação, as concentrações de reagentes e a natureza e concentração dos catalisadores desempenham papéis significativos na modulação da taxa e extensão destas reacções. Ao manipular criteriosamente estes parâmetros, é possível adaptar o processo sol-gel para obter as características de película desejadas, como espessura, uniformidade e rugosidade da superfície.

Vantagens do método Sol-Gel em aplicações de revestimento

Uma das vantagens mais significativas do método sol-gel é a sua capacidade de produzir revestimentos a temperaturas relativamente baixas. Isto é particularmente benéfico para materiais sensíveis que podem degradar-se ou sofrer alterações estruturais a temperaturas mais elevadas. O processamento a baixa temperatura não só preserva a integridade do substrato, como também permite a formação de compostos com boa cristalinidade e distribuição uniforme do tamanho das partículas, muitas vezes na gama nanométrica.

Além disso, o método sol-gel oferece um excelente controlo sobre a relação estequiométrica dos materiais de revestimento, garantindo uma composição precisa e películas de alta qualidade. A simplicidade do processo de fabrico, associada à sua escalabilidade, torna o método sol-gel uma opção atractiva tanto para experiências à escala laboratorial como para aplicações industriais em grande escala. Apesar destas vantagens, o método não está isento de desafios, incluindo questões relacionadas com o baixo rendimento, o elevado custo dos precursores e o potencial para camadas de revestimento heterogéneas e descontínuas.

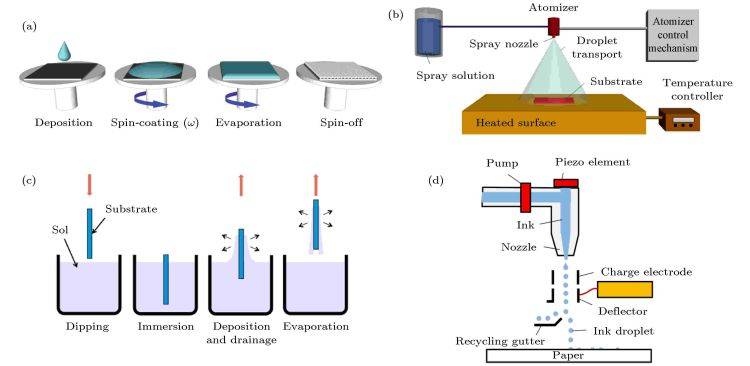

Aplicação em revestimentos electrolíticos

No contexto dos revestimentos electrolíticos, o método sol-gel é particularmente valorizado pela sua capacidade de cobrir superfícies de qualquer dimensão e forma, assegurando uma cobertura uniforme em vastas áreas. Isto é conseguido através de várias técnicas de deposição, como a pulverização, a imersão ou a centrifugação, cada uma delas adaptada para satisfazer requisitos de aplicação específicos. Os revestimentos sol-gel são conhecidos pela sua boa homogeneidade e baixa rugosidade superficial, que são fundamentais para melhorar o desempenho e a longevidade dos dispositivos electrolíticos.

Além disso, o método sol-gel é propício à incorporação de vários aditivos funcionais, como catalisadores ou dopantes, na matriz do revestimento. Esta capacidade permite a criação de revestimentos multifuncionais que podem satisfazer exigências de aplicações complexas, tais como maior condutividade, maior resistência mecânica ou resistência à degradação ambiental.

Conclusão

Em resumo, o método sol-gel destaca-se como uma técnica poderosa e flexível para a deposição de películas finas em revestimentos electrolíticos. A sua capacidade de funcionar a baixas temperaturas, combinada com o seu excelente controlo sobre as propriedades das películas e a sua escalabilidade, posiciona-o como uma escolha de liderança tanto na investigação como na indústria. Embora subsistam desafios, os avanços em curso na química sol-gel e na otimização de processos continuam a expandir o seu potencial e a aperfeiçoar a sua aplicação no domínio dos revestimentos electrolíticos.

Técnicas químicas húmidas para avaliação de revestimentos

As técnicas químicas húmidas desempenham um papel fundamental na avaliação e aplicação de revestimentos, oferecendo uma gama diversificada de métodos para obter revestimentos uniformes e eficazes. Estas técnicas, que incluem métodos hidrotérmicos/solvotérmicos e outros processos químicos húmidos, são particularmente eficazes em aplicações de revestimento devido à sua capacidade de manipular o ambiente químico a nível molecular. Esta secção analisa as especificidades destas técnicas, a sua eficácia e os desafios associados à obtenção de revestimentos uniformes.

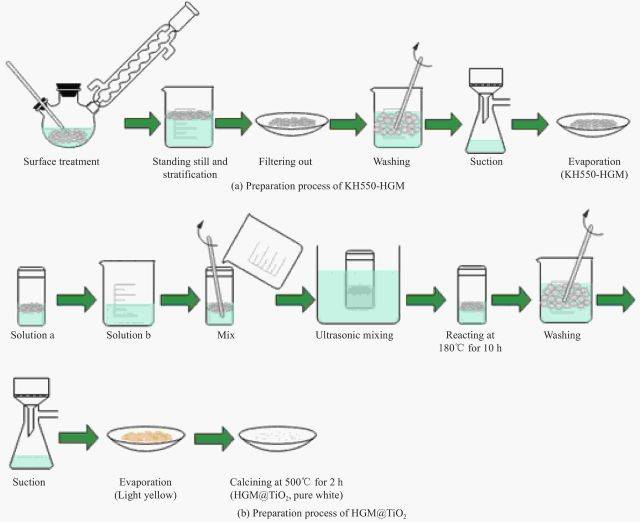

Métodos Hidrotermais e Solvotérmicos

Os métodos hidrotérmicos e solvotérmicos envolvem a utilização de sistemas aquosos ou à base de solventes a alta temperatura e alta pressão para sintetizar materiais. Estes métodos são particularmente úteis para a deposição de revestimentos devido à sua capacidade de controlar a nucleação e o crescimento de partículas, levando à formação de revestimentos uniformes. O método solvotérmico, que utiliza solventes orgânicos, permite um maior controlo sobre o ambiente químico, tornando-o adequado para substratos delicados ou que exijam interacções químicas específicas.

Uma das principais vantagens dos métodos hidrotérmico e solvotérmico é a sua capacidade de produzir revestimentos com elevada cristalinidade e pureza. Isto é conseguido mantendo um controlo preciso das condições de reação, tais como a temperatura, a pressão e a concentração dos reagentes. Por exemplo, estudos demonstraram que o ajuste do pH da solução pode influenciar significativamente a morfologia e a espessura dos revestimentos resultantes.

Outros processos químicos húmidos

Para além dos métodos hidrotérmicos e solvotérmicos, outros processos químicos húmidos, tais como sol-gel, eletrodeposição e revestimento por imersão, são também amplamente utilizados em aplicações de revestimento. Estes métodos oferecem uma série de vantagens, incluindo a simplicidade, a relação custo-eficácia e a capacidade de produzir revestimentos com excelente uniformidade e aderência.

Processo Sol-Gel

O processo sol-gel envolve a conversão de um "sol" líquido num "gel" sólido através de uma série de reacções químicas. Este método é particularmente útil para produzir revestimentos com propriedades personalizadas, tais como transparência ótica, estabilidade térmica e resistência química. O processo sol-gel permite a incorporação de vários aditivos funcionais, tais como nanopartículas ou moléculas orgânicas, na matriz do revestimento, melhorando o seu desempenho global.

Eletrodeposição

A eletrodeposição é uma técnica em que um material de revestimento é depositado sobre um substrato a partir de uma solução electrolítica sob a influência de uma corrente eléctrica. Este método é amplamente utilizado para depositar metais e ligas, oferecendo um controlo preciso sobre a espessura e a composição do revestimento. A eletrodeposição é particularmente vantajosa para aplicações que requerem resistência à corrosão e ao desgaste, uma vez que pode produzir revestimentos densos e aderentes.

Revestimento por imersão

O revestimento por imersão envolve a imersão de um substrato numa solução de revestimento e depois a sua retirada a uma velocidade controlada. Este método é simples e versátil, tornando-o adequado para uma vasta gama de aplicações. O revestimento por imersão permite a produção de revestimentos uniformes com uma rugosidade superficial mínima, o que é crucial para aplicações que requerem clareza ótica ou superfícies lisas.

Desafios na obtenção de revestimentos uniformes

Apesar das vantagens das técnicas químicas por via húmida, a obtenção de revestimentos uniformes continua a ser um desafio significativo. Factores como a heterogeneidade do substrato, a estabilidade da solução e os parâmetros do processo podem influenciar a uniformidade dos revestimentos resultantes. Por exemplo, as variações na rugosidade da superfície do substrato podem levar a espessuras de revestimento não uniformes, enquanto as flutuações na concentração da solução podem resultar em propriedades de revestimento inconsistentes.

Além disso, a escalabilidade das técnicas químicas por via húmida é frequentemente limitada, o que torna difícil a aplicação destes métodos à produção industrial em grande escala. A necessidade de um controlo preciso das condições de reação também exige equipamento sofisticado e pessoal qualificado, o que aumenta o custo global do processo.

Conclusão

As técnicas químicas por via húmida oferecem um poderoso conjunto de ferramentas para a avaliação e aplicação de revestimentos, permitindo a produção de revestimentos de alta qualidade com propriedades personalizadas. Embora estes métodos apresentem vários desafios, a investigação em curso e os avanços tecnológicos continuam a aumentar a sua eficácia e a alargar a sua aplicabilidade. Ao selecionar e otimizar cuidadosamente a técnica química por via húmida adequada, é possível obter revestimentos uniformes e duradouros que satisfazem os requisitos rigorosos de várias aplicações industriais e científicas.

Impacto das propriedades do revestimento na análise

Os revestimentos desempenham um papel crucial na melhoria do desempenho e da longevidade de vários materiais em várias indústrias. A seleção de materiais e métodos de revestimento adequados é essencial para obter as propriedades desejadas, tais como resistência à corrosão, resistência ao desgaste e condutividade térmica. Compreender o impacto das propriedades do revestimento na análise é vital para garantir a eficácia e a fiabilidade dos materiais revestidos.

Condutividade térmica

A condutividade térmica é uma propriedade crítica dos revestimentos, especialmente em aplicações em que a gestão do calor é fundamental. Os revestimentos de elevada condutividade térmica são essenciais para dissipar o calor de forma eficiente, evitando o stress térmico e garantindo a estabilidade do material revestido. Por exemplo, na indústria eletrónica, os revestimentos de gestão térmica são utilizados para evitar o sobreaquecimento de componentes electrónicos, melhorando assim o seu desempenho e vida útil.

A condutividade térmica de um revestimento é influenciada pela sua composição material e microestrutura. Metais como o cobre e o alumínio têm uma elevada condutividade térmica, o que os torna adequados para aplicações de gestão térmica. Os revestimentos cerâmicos, por outro lado, têm uma condutividade térmica mais baixa, mas oferecem excelentes propriedades de isolamento térmico. A escolha do material de revestimento depende dos requisitos térmicos específicos da aplicação.

Estabilidade química

A estabilidade química é outro fator crítico na análise de revestimentos. Os revestimentos devem resistir a reacções químicas e à exposição ambiental sem se degradarem ou perderem as suas propriedades protectoras. A estabilidade química é particularmente importante em ambientes corrosivos, onde os revestimentos devem resistir ao ataque químico de ácidos, bases e sais.

Os revestimentos feitos de materiais como o aço inoxidável, o titânio e certas cerâmicas apresentam uma excelente estabilidade química. Estes materiais formam uma barreira protetora que impede o substrato subjacente de reagir com substâncias corrosivas. Além disso, alguns revestimentos são concebidos para reagir com o ambiente, formando uma camada passiva que aumenta ainda mais a sua estabilidade química.

Propriedades mecânicas

As propriedades mecânicas dos revestimentos, como a dureza, a tenacidade e a flexibilidade, têm um impacto significativo no seu desempenho e durabilidade. Os revestimentos duros oferecem uma excelente resistência ao desgaste, protegendo o substrato subjacente das forças abrasivas. Os revestimentos resistentes, por outro lado, oferecem uma boa resistência ao impacto e à deformação, tornando-os adequados para aplicações em que o material revestido é sujeito a tensões mecânicas.

Os revestimentos flexíveis são essenciais para aplicações em que o material revestido é sujeito a flexões ou estiramentos repetidos. Estes revestimentos evitam a fissuração e a delaminação, assegurando a integridade do revestimento a longo prazo. As propriedades mecânicas de um revestimento são determinadas pela sua composição material, microestrutura e pelo processo de deposição utilizado.

Espessura do revestimento

A espessura do revestimento é um parâmetro crítico que afecta o desempenho e a análise dos materiais revestidos. Os revestimentos mais espessos proporcionam uma melhor proteção e durabilidade, mas podem ocultar características subjacentes durante a análise. Por outro lado, os revestimentos mais finos podem não proporcionar uma proteção adequada, mas permitem uma melhor visibilidade das características do substrato.

A espessura óptima do revestimento depende dos requisitos específicos da aplicação. Por exemplo, na indústria aeroespacial, os revestimentos devem ser suficientemente finos para minimizar o peso e, ao mesmo tempo, proporcionar proteção suficiente contra a corrosão e o desgaste. Em aplicações analíticas, a espessura do revestimento deve ser cuidadosamente controlada para garantir que as características de interesse não sejam obscurecidas.

Rendimento de electrões secundários

O rendimento de electrões secundários (SEY) é uma propriedade importante dos revestimentos em aplicações analíticas. Os revestimentos com SEY elevado aumentam a deteção de electrões secundários, proporcionando uma melhor imagem e análise do material revestido. Os metais com SEY elevado, como o ouro e a platina, são frequentemente utilizados para revestir amostras em microscopia eletrónica de varrimento (SEM) para melhorar a qualidade das imagens.

Revestimentos dissolvíveis

Em algumas aplicações analíticas, é necessário remover o revestimento após a análise. Os revestimentos dissolvíveis feitos de materiais como a prata e o cobre podem ser facilmente dissolvidos utilizando solventes apropriados, permitindo o exame do substrato subjacente. Estes revestimentos são particularmente úteis em aplicações em que o revestimento deve ser removido sem danificar o substrato.

Conclusão

O impacto das propriedades do revestimento na análise é significativo, e a seleção dos materiais e métodos de revestimento adequados é essencial para obter o desempenho e a fiabilidade desejados. A condutividade térmica, a estabilidade química, as propriedades mecânicas, a espessura do revestimento, o rendimento de electrões secundários e os revestimentos dissolvíveis são factores críticos que devem ser considerados na análise de materiais revestidos. Ao compreender estas propriedades e as suas implicações, os analistas podem garantir a eficácia e a precisão das suas avaliações, conduzindo a um melhor desempenho e longevidade dos materiais revestidos em várias aplicações.

Espessura do revestimento e o seu papel na visibilidade das características

A espessura de um revestimento desempenha um papel fundamental na determinação da visibilidade e durabilidade das características de interesse em vários materiais. Esta secção analisa a espessura ideal do revestimento para diferentes aplicações, garantindo que as características permanecem visíveis e que o revestimento resiste à utilização pretendida.

Importância da espessura do revestimento

A espessura do revestimento é um parâmetro crítico nos processos de deposição física de vapor (PVD). Um revestimento mais espesso oferece geralmente maior durabilidade e resistência ao desgaste. No entanto, é necessário encontrar um equilíbrio para garantir que o revestimento não oculta as características subjacentes. Por exemplo, em aplicações decorativas com desgaste ligeiro a moderado, os revestimentos com alguns décimos de micrómetro (0,2 a 0,5μm) de espessura podem suportar muitos anos de utilização sem desgaste significativo. Por outro lado, para produtos sujeitos a condições mais severas, é necessário um revestimento mais espesso (normalmente superior a 1μm). Além disso, o substrato deve ser mais duro para suportar o revestimento, uma vez que um revestimento fino pode desviar-se para o seu ponto de fratura se o substrato ceder sob pressão localizada.

Uniformidade e controlo da espessura

A uniformidade na espessura do revestimento é essencial para manter as características consistentes do material e garantir um desempenho ótimo do produto final. Uma espessura de película não uniforme ou desigual pode levar a variações nas propriedades do material, o que pode afetar o desempenho do produto. Factores como a taxa de deposição, a temperatura e outros parâmetros do processo devem ser meticulosamente geridos para obter uniformidade e um controlo preciso da espessura.

Adesão e delaminação

A fiabilidade e a funcionalidade a longo prazo de um produto revestido dependem da adesão adequada entre a película fina e o substrato. A delaminação, em que a camada fina se separa do substrato, pode resultar na falha do produto. A técnica de deposição, a preparação do substrato e os tratamentos interfaciais são todos elementos críticos que influenciam a adesão. Garantir uma adesão robusta é crucial para evitar a delaminação e manter a integridade do revestimento.

Impacto na visibilidade das características

As propriedades físicas do material de revestimento, como a sua condutividade térmica e fragilidade, podem afetar a análise das características de interesse. Os metais frágeis, por exemplo, podem desenvolver fissuras quando é aplicada pressão pouco depois do revestimento, dificultando a visibilidade das características. A estabilidade química é também vital, uma vez que alguns revestimentos podem ter de ser removidos após a análise. Metais como a prata e o cobre são opções adequadas devido à sua facilidade de dissolução.

Ajuste da espessura do revestimento

A espessura do revestimento deve ser adaptada às características específicas de interesse para evitar o obscurecimento. Por exemplo, em aplicações em que o rendimento de electrões secundários é crucial, o revestimento de amostras com um metal que tenha o rendimento de electrões secundários mais elevado é o ideal. A espessura do revestimento deve ser ajustada para garantir que as características permaneçam visíveis e acessíveis para análise.

Em conclusão, a espessura óptima do revestimento varia consoante a aplicação e os requisitos específicos das características de interesse. Ao considerar cuidadosamente factores como durabilidade, uniformidade, adesão e visibilidade, é possível selecionar a espessura de revestimento adequada para garantir que as características permanecem discerníveis e que o revestimento funciona como pretendido.

Estudos de casos: Aplicações bem sucedidas de revestimento eletrolítico

As técnicas de revestimento eletrolítico revolucionaram várias indústrias, fornecendo revestimentos duráveis, funcionais e esteticamente agradáveis. Esta secção explora várias aplicações reais em que os revestimentos electrolíticos foram implementados com sucesso, destacando os resultados e as lições aprendidas.

Indústria aeroespacial

No sector aeroespacial, a procura de materiais leves mas robustos é fundamental. Os revestimentos electrolíticos têm sido fundamentais para melhorar o desempenho e a longevidade dos componentes das aeronaves. Por exemplo, as ligas de alumínio, que são normalmente utilizadas na construção de aeronaves, são frequentemente revestidas com películas anódicas para melhorar a sua resistência à corrosão e as suas características de desgaste. Estas películas anódicas são produzidas através de um processo chamado anodização, em que as peças de alumínio são imersas num eletrólito ácido e sujeitas a uma corrente eléctrica. Este processo forma uma camada de óxido dura e protetora na superfície do alumínio, que pode ser ainda selada para aumentar a sua durabilidade.

Um caso de estudo notável envolve a utilização de anodização dura em componentes de trens de aterragem. Ao aplicar um revestimento anódico espesso, a vida útil destes componentes críticos foi prolongada em até 50%, reduzindo significativamente os custos de manutenção e o tempo de inatividade. Além disso, as superfícies anodizadas apresentam uma excelente condutividade térmica, o que ajuda a dissipar o calor gerado durante os voos a alta velocidade, aumentando assim a segurança e a eficiência globais da aeronave.

Indústria automóvel

A indústria automóvel também tem beneficiado imenso com os revestimentos electrolíticos. Uma das aplicações mais comuns é a galvanoplastia, em que as peças metálicas são revestidas com uma fina camada de outro metal, como o crómio, o níquel ou o ouro. Este processo não só melhora o aspeto estético do veículo, como também proporciona uma proteção essencial contra a corrosão e o desgaste.

Por exemplo, na produção de acabamentos para automóveis, os revestimentos de crómio galvanizado são amplamente utilizados para obter um acabamento brilhante e espelhado. Estes revestimentos não são apenas visualmente apelativos, mas também altamente resistentes à corrosão, garantindo que os acabamentos permanecem intactos mesmo em condições ambientais adversas. Além disso, os revestimentos galvânicos em componentes do motor, como pistões e válvulas, melhoram a sua resistência ao desgaste, aumentando assim o desempenho geral e a fiabilidade do motor.

Indústria eletrónica

Na indústria eletrónica, os revestimentos electrolíticos desempenham um papel crucial na proteção de componentes sensíveis contra factores ambientais e na garantia da sua funcionalidade óptima. Uma aplicação notável é a utilização de galvanoplastia de ouro em conectores e contactos. O ouro é um excelente condutor de eletricidade e é altamente resistente à corrosão, o que o torna ideal para estas aplicações.

Um estudo de caso envolvendo a produção de placas de circuito impresso (PCB) ilustra a eficácia da galvanoplastia de ouro. Ao aplicar uma fina camada de ouro nos traços de cobre da placa de circuito impresso, a fiabilidade e a vida útil da placa aumentam significativamente. Isto é particularmente importante em aplicações de alta precisão, como smartphones e dispositivos médicos, onde mesmo uma pequena corrosão pode levar a problemas significativos de desempenho.

Indústria biomédica

A indústria biomédica também adoptou os revestimentos electrolíticos para melhorar a funcionalidade e a biocompatibilidade dos dispositivos médicos. Uma aplicação proeminente é a utilização de anodização de titânio na produção de implantes. O titânio é um material preferido para implantes devido à sua excelente biocompatibilidade e propriedades mecânicas. No entanto, para melhorar ainda mais a sua integração no corpo humano, as superfícies de titânio são frequentemente anodizadas para criar uma camada de óxido poroso.

Esta camada porosa não só aumenta a área de superfície do implante, como também promove a osteointegração, o processo pelo qual o tecido ósseo cresce na estrutura porosa do implante. Um estudo de caso notável envolve a utilização de implantes de titânio anodizado em aplicações dentárias. Estes implantes demonstraram taxas de osseointegração superiores em comparação com os implantes tradicionais, conduzindo a tempos de cicatrização mais rápidos e a melhores resultados para os doentes.

Conclusão

As aplicações bem sucedidas de revestimentos electrolíticos em várias indústrias sublinham a sua versatilidade e eficácia. Desde o aumento do desempenho dos componentes aeroespaciais até à melhoria da fiabilidade dos dispositivos electrónicos, os revestimentos electrolíticos provaram ser uma tecnologia valiosa. À medida que a investigação e o desenvolvimento continuam a avançar, podemos esperar aplicações ainda mais inovadoras de revestimentos electrolíticos, impulsionando ainda mais o progresso em vários campos.

Tendências futuras e inovações no revestimento eletrolítico

O campo do revestimento eletrolítico está pronto para avanços e inovações significativas que irão moldar as suas futuras aplicações e eficiências. À medida que as indústrias continuam a procurar soluções de revestimento mais sustentáveis, eficientes e de elevado desempenho, estão a surgir várias tendências e tecnologias chave. Esta secção analisa estes desenvolvimentos, centrando-se em potenciais melhorias e novas aplicações no domínio do revestimento eletrolítico.

Deposição de Camada Atómica (ALD)

A deposição de camadas atómicas (ALD) representa uma técnica de ponta no domínio do revestimento eletrolítico, especialmente para melhorar as propriedades da superfície dos materiais catódicos nas baterias. A ALD envolve a utilização sequencial de dois ou mais precursores químicos para formar uma camada fina e uniforme num substrato. Este método utiliza uma reação química auto-limitada, assegurando um controlo preciso sobre a espessura e uniformidade da película depositada. As vantagens da ALD incluem a sua capacidade de revestir uniformemente geometrias complexas, a sua aplicabilidade a uma vasta gama de materiais e as suas temperaturas de funcionamento relativamente baixas. No entanto, a técnica é atualmente limitada pela sua complexidade e pelos elevados custos associados ao equipamento e aos materiais precursores necessários.

Revestimentos nanoestruturados e nanocompósitos

A produção de revestimentos nanoestruturados e nanocompósitos é outra tendência significativa no revestimento eletrolítico. Estes materiais oferecem propriedades melhoradas, tais como maior resistência, melhor condutividade eléctrica e melhor resistência à degradação ambiental. O desenvolvimento destes materiais nanoestruturados é impulsionado pela necessidade de revestimentos mais eficientes e duradouros em aplicações que vão da eletrónica aos sistemas de energia renovável.

Considerações ecológicas

A sustentabilidade ecológica é um fator crítico na evolução das tecnologias de revestimento eletrolítico. As inovações destinadas a reduzir a produção de efluentes e o consumo de energia são fundamentais. Por exemplo, estão a ser explorados os avanços nos processos de revestimento que minimizam os resíduos e a utilização de energia. Estes esforços não só contribuem para a conservação ambiental, como também se alinham com iniciativas globais para reduzir a pegada de carbono industrial.

Funcionalidade melhorada e novas aplicações

A indústria de revestimento eletrolítico também está a assistir a melhorias na funcionalidade dos produtos existentes e à criação de aplicações totalmente novas. Por exemplo, a indústria eletrónica requer materiais de alta pureza para dispositivos semicondutores e circuitos integrados. Os alvos de pulverização utilizados nesta indústria produzem películas finas condutoras e dieléctricas, que são essenciais para o desempenho e a miniaturização dos componentes electrónicos.

No sector da energia solar, o desenvolvimento de células solares de película fina, como as feitas de seleneto de cobre, índio e gálio (CIGS), foi facilitado por técnicas avançadas de revestimento. Estas células representam a terceira geração da tecnologia solar e são conhecidas pela sua eficiência e rentabilidade. O processo de revestimento por pulverização catódica é particularmente favorável pela sua capacidade de produzir películas uniformes e de alta qualidade.

Sinergias e combinações tecnológicas

Outra tendência no revestimento eletrolítico é a combinação de diferentes técnicas de deposição para potenciar os seus respectivos pontos fortes. Por exemplo, a combinação da deposição física de vapor (PVD) com a deposição química de vapor (CVD) pode aumentar a durabilidade, a redução da fricção e as propriedades térmicas dos revestimentos. Esta abordagem sinérgica permite a criação de revestimentos com várias camadas que oferecem características de desempenho superiores.

Modelação matemática e simulação

Os avanços na modelação matemática e na simulação numérica estão a desempenhar um papel crucial na otimização dos processos de revestimento eletrolítico. Estas ferramentas ajudam a compreender e a prever o comportamento dos sistemas de revestimento, conduzindo a melhorias na conceção do reator e na eficiência operacional. Espera-se que estes avanços reduzam os custos e melhorem as propriedades mecânicas das películas, tornando-as mais robustas e fiáveis.

Em conclusão, o futuro do revestimento eletrolítico é brilhante, com numerosas inovações e tendências que prometem aumentar a sua eficiência, sustentabilidade e aplicabilidade em várias indústrias. À medida que a investigação e o desenvolvimento continuam, estes avanços conduzirão, sem dúvida, à criação de soluções de revestimento mais avançadas, duradouras e amigas do ambiente.

Produtos relacionados

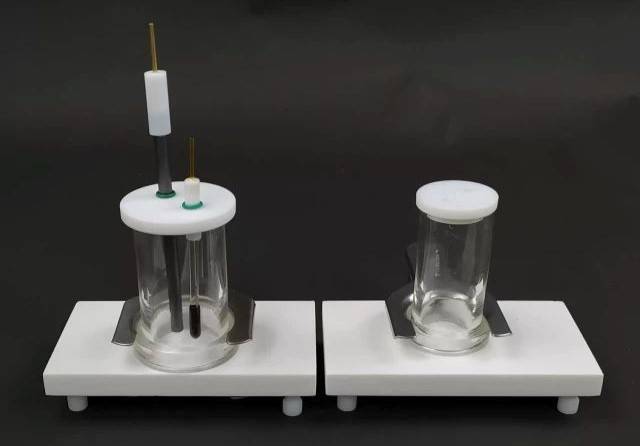

- Célula Eletrolítica Eletroquímica para Avaliação de Revestimentos

- Célula Eletrolítica Eletroquímica de Corrosão Plana

- Potenciostato de Estação de Trabalho Eletroquímico para Uso Laboratorial

- Eletrodo Auxiliar de Platina para Uso Laboratorial

- Banho de Água de Célula Eletroquímica Eletrolítica Multifuncional Camada Única Dupla Camada

Artigos relacionados

- O Recipiente da Verdade: Por que o Contêiner Importa Mais do Que a Química

- O Coração de Vidro: Por Que a Boa Ciência Morre em Células Sujas

- Compreender os eléctrodos de referência de calomelano saturado: Composição, usos e considerações

- A Arquitetura da Precisão: Por Que os Detalhes Invisíveis Definem o Sucesso Eletroquímico

- Técnicas avançadas de células electrolíticas para investigação de ponta em laboratório