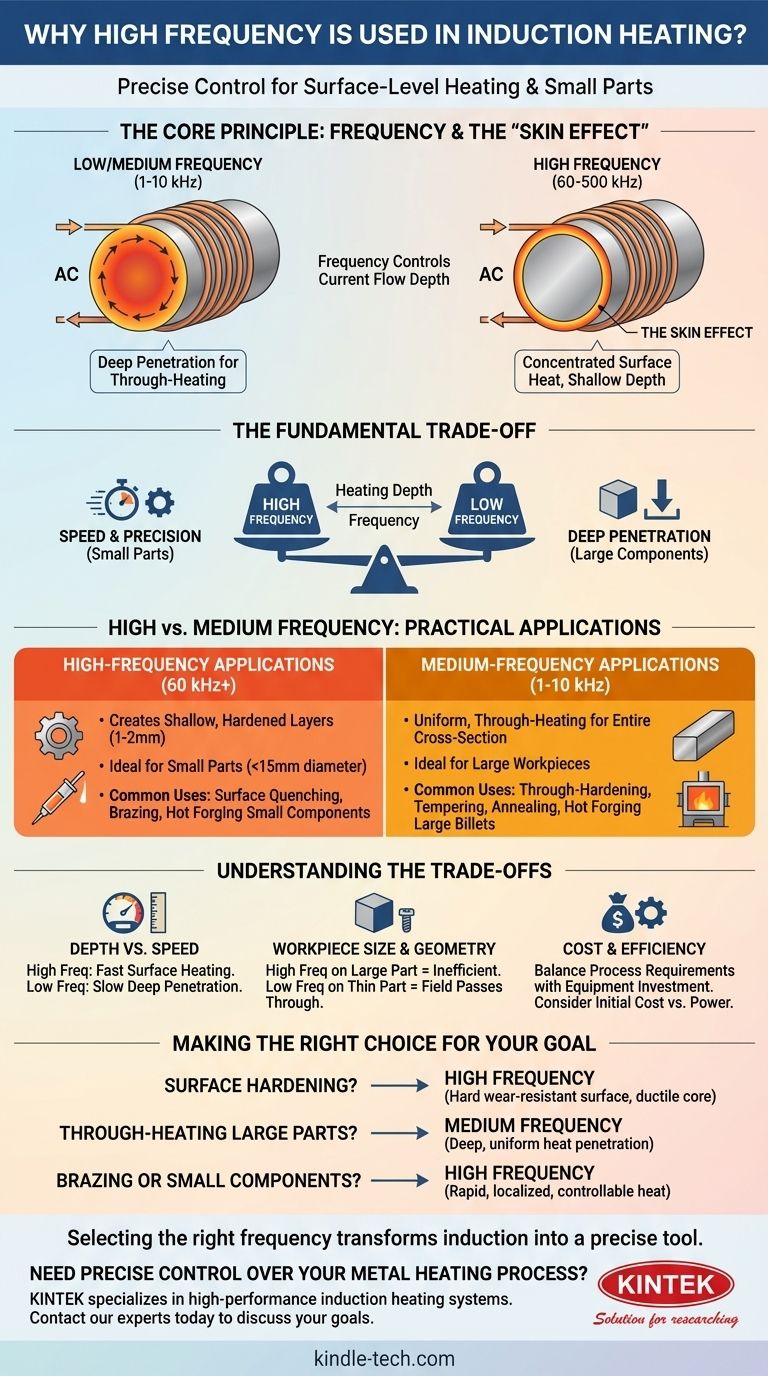

No aquecimento por indução, a alta frequência é usada para controlar e concentrar o calor com precisão perto da superfície de uma peça de trabalho. Este efeito é essencial para processos como endurecimento superficial, brasagem ou aquecimento de peças pequenas e finas onde a penetração profunda de calor é desnecessária ou indesejável. Quanto maior a frequência, menor a penetração de calor, permitindo um aquecimento rápido e eficiente ao nível da superfície.

A principal troca no aquecimento por indução é entre a profundidade de aquecimento e a frequência. A alta frequência confina a energia à superfície para um trabalho rápido e preciso em peças menores, enquanto a baixa frequência impulsiona o calor profundamente em componentes maiores para endurecimento total ou forjamento.

O Princípio Central: Frequência e o "Efeito Pelicular"

O que é o Efeito Pelicular?

O aquecimento por indução funciona induzindo uma corrente elétrica dentro de uma peça metálica. O "efeito pelicular" é um fenômeno natural onde esta corrente alternada (CA) tende a fluir em uma camada fina, ou "pele", perto da superfície do objeto.

A resistência do metal a este fluxo de corrente é o que gera o calor. Ao controlar onde a corrente flui, você pode controlar precisamente onde o aquecimento ocorre.

Como a Frequência Controla a Profundidade de Aquecimento

A frequência da corrente alternada é a principal ferramenta para controlar a espessura desta pele.

Uma corrente de alta frequência (tipicamente 60 kHz a 500 kHz) inverte a direção muito rapidamente, forçando a corrente elétrica para uma camada muito mais fina. Isso concentra uma imensa quantidade de energia de aquecimento diretamente na superfície.

Uma corrente de baixa ou média frequência (1 kHz a 10 kHz) permite que a corrente penetre muito mais profundamente na peça, resultando em um aquecimento mais uniforme e completo. A profundidade desta camada aquecida é frequentemente chamada de profundidade de referência elétrica.

Alta vs. Média Frequência: Uma Comparação Prática

A escolha da frequência é ditada inteiramente pelo material, pelo tamanho da peça e pelo resultado desejado do processo de aquecimento.

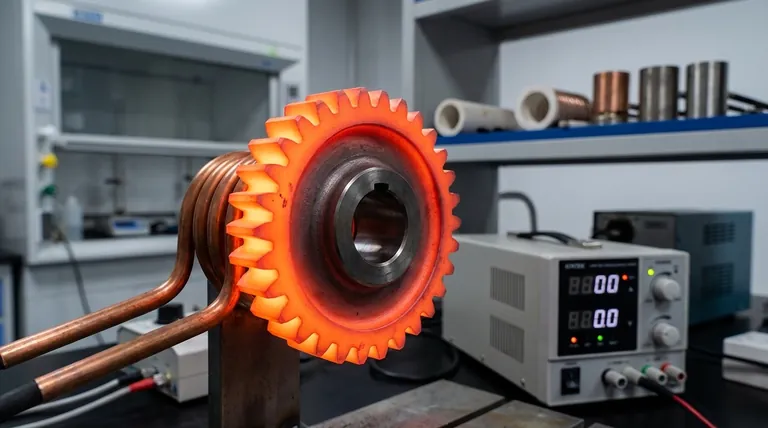

Aplicações de Alta Frequência (60 kHz+)

Sistemas de alta frequência são excelentes para aquecer peças pequenas ou criar camadas endurecidas rasas. O calor é gerado rapidamente e com precisão na superfície, muitas vezes criando uma camada endurecida de apenas 1-2mm de profundidade.

Usos comuns incluem têmpera superficial, brasagem, forjamento a quente de pequenos componentes e qualquer processo envolvendo peças menores que aproximadamente 15mm de diâmetro.

Aplicações de Média Frequência (1 kHz - 10 kHz)

Sistemas de média frequência são a solução para aquecer peças grandes que exigem penetração profunda de calor. São ideais para aplicações onde toda a seção transversal de uma peça precisa ser aquecida uniformemente.

Usos típicos incluem o endurecimento total, têmpera, recozimento e forjamento a quente de grandes lingotes ou componentes metálicos.

Compreendendo as Trocas

Escolher a frequência errada leva à ineficiência, maus resultados e desperdício de energia. A decisão envolve equilibrar vários fatores-chave.

Profundidade vs. Velocidade

A alta frequência aquece a camada superficial extremamente rápido, mas é ineficiente para aquecer o núcleo de uma peça grande. Por outro lado, a baixa frequência penetra profundamente, mas leva mais tempo para elevar toda a massa à temperatura.

Tamanho e Geometria da Peça de Trabalho

O tamanho da peça é crítico. Usar alta frequência em uma peça de trabalho muito grande é como tentar cozinhar um peru com um pequeno maçarico — apenas a pele aquecerá. Usar baixa frequência em uma peça muito fina é ineficiente, pois o campo de aquecimento pode passar direto por ela.

Custo e Eficiência

A escolha também tem implicações financeiras. Para algumas peças de trabalho, uma máquina de alta frequência de menor potência pode atingir o mesmo resultado que uma máquina de média frequência de maior potência, mas com um custo inicial menor. A decisão deve equilibrar os requisitos do processo com o investimento em equipamentos.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a frequência ideal é determinada pelo objetivo metalúrgico específico para sua peça de trabalho.

- Se o seu foco principal é o endurecimento superficial ou o endurecimento por cementação: A alta frequência é a escolha correta para criar uma superfície dura e resistente ao desgaste, mantendo o núcleo dúctil.

- Se o seu foco principal é o aquecimento total de uma peça grande para forjamento ou têmpera: A média frequência é necessária para garantir uma penetração de calor profunda e uniforme.

- Se o seu foco principal é a brasagem ou o aquecimento de componentes muito pequenos: A alta frequência fornece o calor rápido, localizado e controlável necessário para essas aplicações precisas.

Selecionar a frequência certa transforma a indução de um método de aquecimento simples em uma ferramenta precisa para engenharia de propriedades específicas do material.

Tabela Resumo:

| Faixa de Frequência | Caso de Uso Principal | Profundidade de Aquecimento | Ideal Para |

|---|---|---|---|

| Alta (60 kHz+) | Aquecimento Superficial | Raso (1-2mm) | Endurecimento superficial, brasagem, peças pequenas/finas |

| Média (1-10 kHz) | Penetração Profunda | Profundo e Uniforme | Endurecimento total, recozimento, grandes lingotes |

Precisa de controle preciso sobre o seu processo de aquecimento de metais?

A KINTEK é especializada em sistemas de aquecimento por indução de alto desempenho para laboratórios e aplicações industriais. Quer você precise de precisão de alta frequência para endurecimento superficial ou potência de média frequência para penetração profunda, nossos equipamentos garantem eficiência, repetibilidade e resultados superiores.

Entre em contato com nossos especialistas hoje para discutir seu material específico, tamanho da peça e objetivos metalúrgicos. Nós o ajudaremos a selecionar a frequência e o sistema ideais para aprimorar as capacidades e a produtividade do seu laboratório.

Guia Visual

Produtos relacionados

- Elementos de Aquecimento Térmico de Carboneto de Silício SiC para Forno Elétrico

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Chiller de Armadilha Fria Direta a Vácuo

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

As pessoas também perguntam

- Que material é usado para fazer o elemento de aquecimento? Escolha a Liga Certa para Sua Aplicação

- Que tipo de metal é usado em elementos de aquecimento? Um Guia de Materiais para Cada Temperatura e Atmosfera

- Para que é utilizada a haste de carboneto de silício aquecida a alta temperatura? Um Elemento de Aquecimento de Primeira Linha para Ambientes Extremos

- Quais são os usos da haste de carboneto de silício? A Solução Definitiva de Aquecimento para Temperaturas Extremas

- O que são elementos de SiC? A Solução Definitiva de Aquecimento de Alta Temperatura