Em resumo, não usamos nanotubos de carbono amplamente porque ainda não conseguimos produzi-los com qualidade consistente, a um custo baixo o suficiente ou em escala grande o suficiente. Embora um único e perfeito nanotubo de carbono (CNT) seja um "supermaterial" teórico, o processo de fabricar trilhões deles e montá-los em um produto utilizável e real anula a maioria de suas propriedades milagrosas.

O desafio central é de tradução. A extraordinária força e condutividade dos nanotubos de carbono existem na nanoescala, mas ainda não dominamos a engenharia necessária para traduzir essas propriedades em materiais macroscópicos que sejam confiáveis e econômicos.

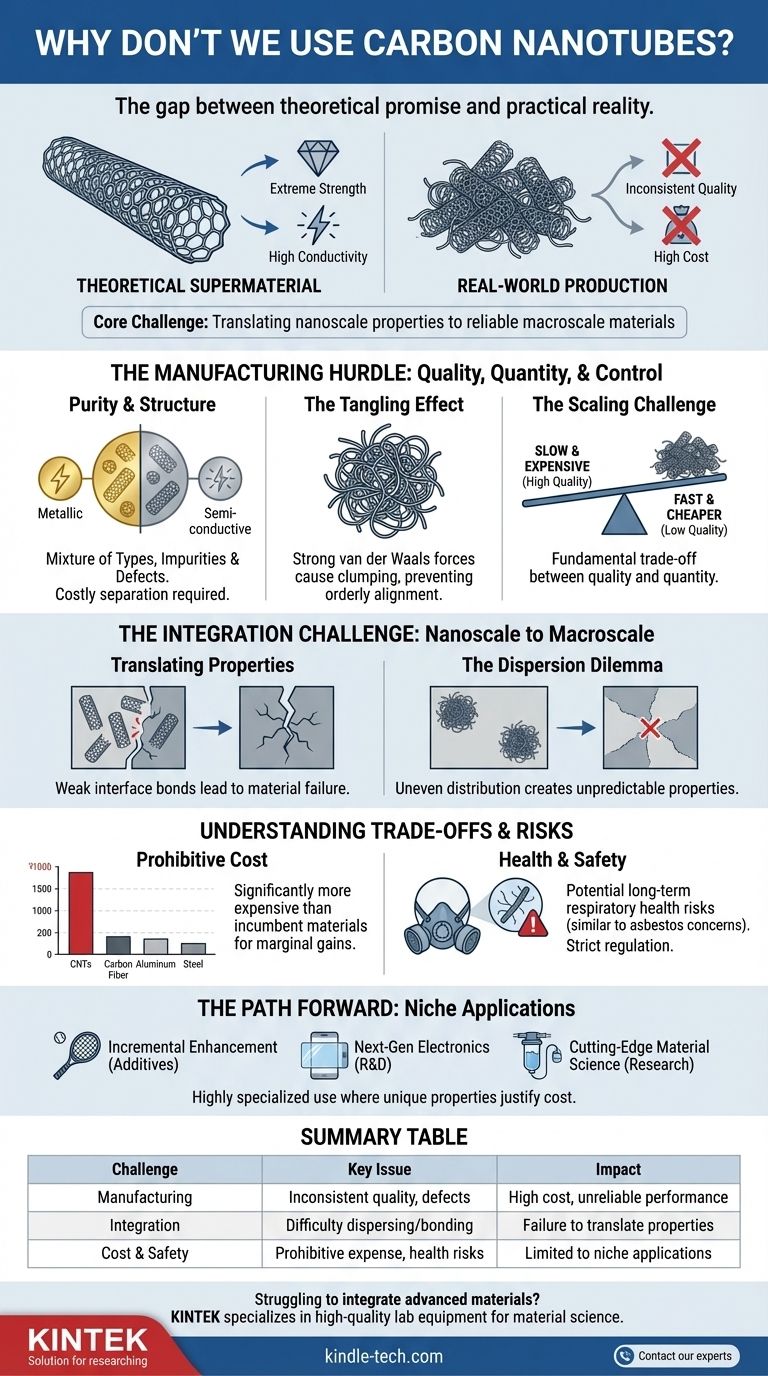

O Obstáculo da Fabricação: Qualidade, Quantidade e Controle

A promessa de qualquer material é irrelevante se você não conseguir produzi-lo de forma confiável e acessível. Para os CNTs, o próprio processo de produção é o principal gargalo, criando uma cascata de problemas que limitam sua aplicação.

O Problema da Pureza e Estrutura

A maioria dos métodos de síntese em larga escala, como a Deposição Química a Vapor (CVD), cria uma mistura de diferentes tipos de CNTs. Alguns são metálicos (condutores), enquanto outros são semicondutores. Para qualquer aplicação eletrônica avançada, essa mistura é inutilizável sem um processo de separação caro e complexo.

Além disso, esses métodos frequentemente deixam para trás catalisadores metálicos residuais e introduzem defeitos estruturais (como furos ou átomos indesejados) nas paredes dos nanotubos. Essas impurezas e defeitos enfraquecem dramaticamente o material, minando seu benefício principal.

O Efeito de Emaranhamento

Devido à sua extrema relação comprimento-diâmetro e às poderosas forças intermoleculares de van der Waals, os CNTs têm uma forte tendência a se aglomerar e emaranhar, como um espaguete microscópico.

Este emaranhamento impede que os nanotubos se alinhem de forma ordenada. Para que um material atinja máxima resistência ou condutividade, suas fibras constituintes devem estar alinhadas paralelamente à direção do estresse ou do fluxo de corrente. CNTs aglomerados e desordenados não podem proporcionar isso.

O Desafio da Escala

Os métodos que produzem os CNTs de mais alta qualidade e mais puros (como descarga em arco ou ablação a laser) são incrivelmente lentos e caros, tornando-os inadequados para a produção em massa.

Embora métodos como CVD possam produzir CNTs em maiores quantidades, eles geralmente sacrificam a qualidade, resultando nos problemas de pureza e defeitos mencionados anteriormente. Existe uma troca fundamental entre qualidade e quantidade que ainda não foi resolvida.

O Desafio da Integração: Da Nanoescala à Macroescala

Mesmo que CNTs perfeitos pudessem ser produzidos a baixo custo, existe um segundo grande obstáculo: incorporá-los efetivamente em outros materiais, como polímeros, metais ou cerâmicas.

Traduzir Propriedades Não é Simples

Adicionar CNTs a uma resina plástica não cria automaticamente um compósito super-resistente. A resistência do material final depende inteiramente da interface – a ligação entre a superfície do nanotubo e o material da matriz circundante.

Se essa ligação for fraca, os nanotubos simplesmente atuam como defeitos escorregadios dentro do material. Sob estresse, a matriz se separará dos CNTs, e o compósito falhará muito antes que os próprios nanotubos sejam desafiados.

O Dilema da Dispersão

Para serem eficazes, os CNTs devem ser distribuídos uniformemente por todo o material hospedeiro. Devido à sua tendência a emaranhar, alcançar uma boa dispersão é extremamente difícil.

Uma dispersão deficiente resulta em um material com aglomerados de CNTs em algumas áreas e nenhum em outras. Isso cria pontos fracos e torna as propriedades do material imprevisíveis e não confiáveis, tornando-o inútil para aplicações críticas como aeroespacial ou componentes estruturais.

Compreendendo as Trocas e os Riscos

Além dos obstáculos técnicos, fatores práticos e econômicos criam barreiras significativas para a adoção generalizada.

O Custo Proibitivo

Nanotubos de carbono de alta pureza e bem estruturados permanecem excepcionalmente caros em comparação com materiais existentes. Para a maioria das aplicações, materiais tradicionais como fibra de carbono, alumínio ou aço são muito mais baratos e "bons o suficiente".

O ganho marginal de desempenho oferecido pelos compósitos de CNT atuais raramente justifica o aumento massivo de custo e complexidade de fabricação.

Potenciais Preocupações com Saúde e Segurança

A forma física dos CNTs — fibras longas, finas e altamente duráveis — tem sido comparada ao amianto. Existem preocupações legítimas de que a inalação de nanotubos aerotransportados possa representar um risco respiratório de longo prazo.

Isso levou a protocolos de manuseio rigorosos e incerteza regulatória, adicionando custo e complexidade ao seu uso em ambientes industriais e desencorajando o investimento.

O Caminho a Seguir: Onde os CNTs Estão Causando Impacto

Apesar desses desafios, é mais preciso dizer que os CNTs são usados de maneira altamente especializada, em vez de não serem usados de forma alguma. Eles encontraram sucesso em aplicações de nicho onde suas propriedades únicas justificam o custo e a complexidade.

- Se o seu foco principal é o aprimoramento incremental: Os CNTs são usados em pequenas quantidades como aditivos em polímeros para melhorar as propriedades de descarga eletrostática (ESD), condutividade térmica e tenacidade em artigos esportivos de alta qualidade, componentes aeroespaciais e eletrônicos.

- Se o seu foco principal é a eletrônica de próxima geração: Os CNTs são cruciais em pesquisa e desenvolvimento para filmes condutores transparentes, eletrodos avançados de bateria e sensores químicos altamente sensíveis, onde suas propriedades elétricas únicas são primordiais.

- Se o seu foco principal é a ciência de materiais de ponta: Eles estão sendo explorados para membranas avançadas de filtração de água, sistemas de entrega de medicamentos e compósitos de próxima geração, embora estes estejam em grande parte na fase de pesquisa ou comercialização inicial.

Os nanotubos de carbono transitaram de um "material milagroso" badalado para um aditivo sofisticado e de alto valor, cujo potencial total ainda está bloqueado por desafios fundamentais de fabricação e engenharia.

Tabela Resumo:

| Desafio | Questão Chave | Impacto no Uso |

|---|---|---|

| Fabricação | Qualidade inconsistente, mistura de tipos metálicos/semicondutores, defeitos | Alto custo, desempenho não confiável para a maioria das aplicações |

| Integração | Dificuldade de dispersão e ligação com outros materiais | Falha em traduzir propriedades em nanoescala para produtos em macroescala |

| Custo e Segurança | Despesa proibitiva em comparação com materiais tradicionais; potenciais riscos à saúde | Limitado a aplicações de nicho onde propriedades únicas justificam o custo |

Com dificuldades para integrar materiais avançados como nanotubos de carbono em sua pesquisa ou desenvolvimento de produtos? A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade que apoiam a ciência de materiais de ponta. Nossa experiência pode ajudá-lo a navegar pelas complexidades do manuseio e processamento de nanomateriais. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de seu laboratório e ajudá-lo a superar os desafios da ciência de materiais.

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

As pessoas também perguntam

- Qual é a função de um alvo de pulverização catódica? A chave para a deposição de filmes finos de alta qualidade

- Quais são os dois métodos que podem ser usados para prevenir a corrosão de um metal? Proteção por Barreira vs. Proteção Sacrificial Explicada

- Por que os nanotubos de carbono são bons para a eletrônica? Desvendando a Velocidade e Eficiência da Próxima Geração

- Quais são as características do revestimento de junta de diamante? Proteja as juntas de concreto contra o lascamento

- O que é a pulverização catódica por magnetron planar? Um processo de revestimento de filme fino de alta velocidade e baixa temperatura

- Qual é o efeito do substrato em filmes finos? Um Fator Crítico para Desempenho e Confiabilidade

- Para que são usados os revestimentos ópticos? Controle da Reflexão, Transmissão e Filtragem da Luz

- O que é deposição de filmes finos de metais? Aprimore seu substrato com revestimentos metálicos avançados