Na indústria farmacêutica, os reatores em batelada são a escolha padrão porque oferecem uma combinação inigualável de flexibilidade, rastreabilidade e controle preciso. Isso permite que os fabricantes produzam uma ampla variedade de medicamentos complexos e de alto valor em uma única instalação, ao mesmo tempo em que aderem aos mais rigorosos padrões de qualidade e regulamentares. Cada batelada é uma unidade discreta e controlável, o que é perfeitamente adequado ao foco da indústria na qualidade em detrimento da quantidade.

O domínio dos reatores em batelada não é apenas uma questão de tradição; é um reflexo direto do cenário econômico e regulatório único da indústria farmacêutica. A necessidade de controle de qualidade absoluto, versatilidade do produto e rastreabilidade do processo torna o modelo em batelada estrategicamente superior à produção contínua para a maioria dos cenários de fabricação de medicamentos.

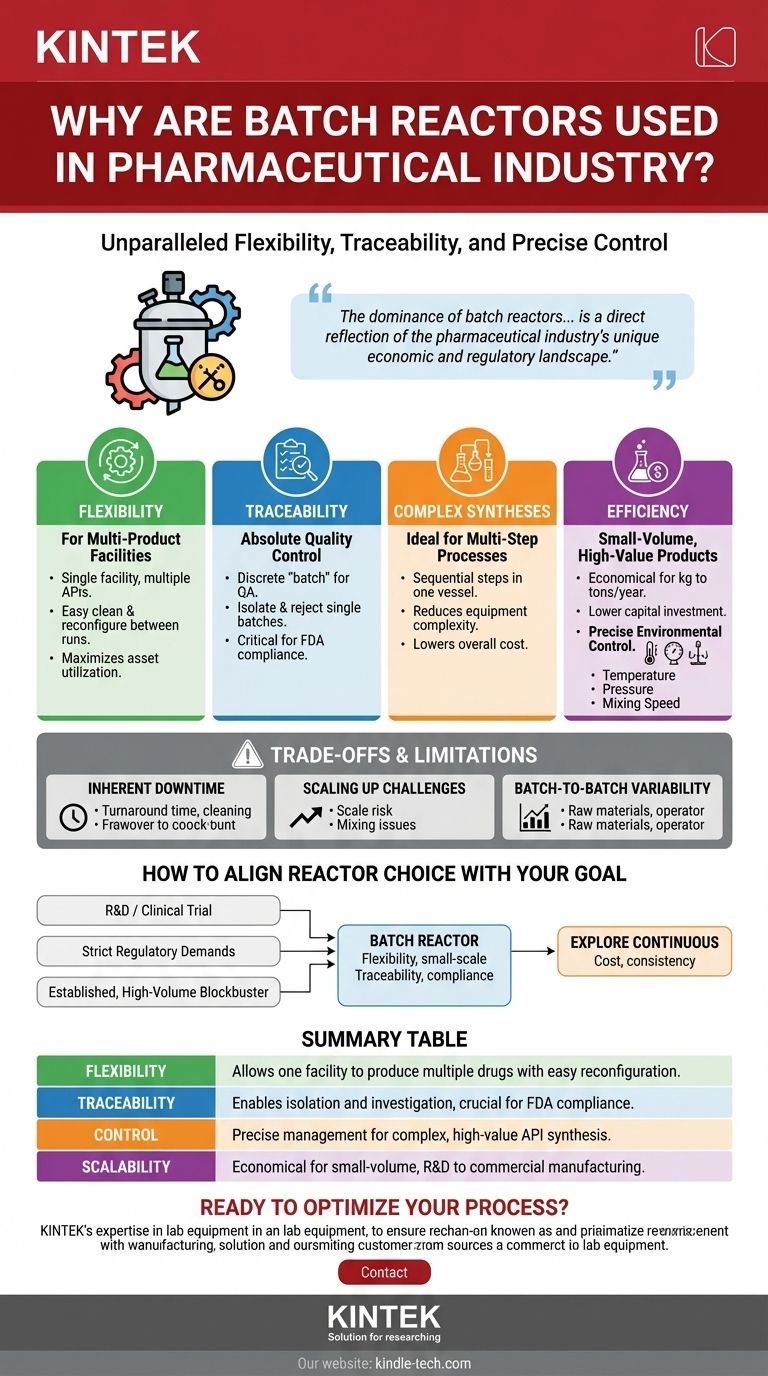

As Principais Vantagens do Processamento em Batelada na Indústria Farmacêutica

A decisão de usar reatores em batelada é impulsionada por vários fatores-chave que se alinham perfeitamente com os objetivos de desenvolvimento e fabricação de medicamentos.

Flexibilidade Inigualável para Instalações Multiproduto

As plantas farmacêuticas raramente produzem um único produto. Os reatores em batelada se destacam nesse ambiente porque podem ser completamente limpos e reconfigurados entre as corridas.

Isso permite que uma única instalação fabrique muitos diferentes Ingredientes Farmacêuticos Ativos (IFAs) sem a necessidade de linhas de produção dedicadas a um único produto, maximizando a utilização dos ativos.

Rastreabilidade Absoluta e Controle de Qualidade

A rastreabilidade é inegociável na fabricação farmacêutica. A natureza discreta de uma "batelada" fornece uma unidade clara e contida para garantia de qualidade.

Se ocorrer um desvio, a batelada inteira pode ser isolada, investigada e rejeitada sem impactar outros produtos. Essa segregação bem definida é crítica para atender aos requisitos regulatórios de agências como a FDA.

Ideal para Sínteses Complexas e Multietapas

A maioria dos medicamentos modernos é o resultado de sínteses químicas complexas e em várias etapas. Um único reator em batelada pode frequentemente ser usado para realizar várias etapas sequenciais.

Por exemplo, o mesmo vaso pode ser usado para uma reação, uma mudança de temperatura, a adição de um novo reagente para uma reação subsequente e, finalmente, as etapas iniciais de isolamento do produto. Isso reduz a complexidade e o custo do equipamento.

Eficiente para Produtos de Pequeno Volume e Alto Valor

Ao contrário dos produtos químicos básicos produzidos em grandes quantidades, muitos medicamentos são fabricados em volumes relativamente pequenos, de quilogramas a algumas toneladas métricas por ano.

O investimento de capital para um sistema em batelada é frequentemente mais econômico nessa escala em comparação com uma planta de processamento contínuo, que requer um custo inicial significativo e é otimizada para alta produção constante.

Controle Ambiental Preciso

Alcançar a pureza e o rendimento desejados do produto requer controle preciso sobre o ambiente de reação. Os reatores em batelada são projetados para esse nível de precisão.

Os operadores podem gerenciar meticulosamente parâmetros críticos como temperatura, pressão e velocidade de mistura durante todo o ciclo de reação. Conforme observado em estudos de processo, a manipulação da pressão pode acelerar a cinética da reação e dar aos químicos um controle preciso sobre a formação de moléculas complexas.

Compreendendo as Vantagens e Limitações

Embora dominante, o modelo em batelada não está isento de desafios. Compreender essas vantagens e desvantagens é crucial para uma gestão eficaz do processo.

Tempo de Inatividade Inerente Entre Bateladas

A principal desvantagem do processamento em batelada é o tempo improdutivo entre os ciclos. Isso inclui o tempo gasto na descarga do produto, limpeza do reator e preparação para a próxima corrida.

Esse "tempo de resposta" representa uma parte significativa do tempo operacional total e limita a vazão máxima da instalação.

Desafios com a Ampliação (Scale-Up)

Um processo que funciona perfeitamente em um reator de laboratório de 1 litro pode se comportar de forma diferente em um vaso de produção de 5.000 litros.

Problemas como mistura ineficiente ou transferência de calor inadequada tornam-se mais pronunciados em escalas maiores. Esse risco de "ampliação" requer extensa engenharia de processo e validação para garantir consistência e segurança.

Variabilidade Entre Bateladas

Embora um objetivo chave seja a consistência perfeita, pequenas variações entre as bateladas podem e ocorrem. Isso pode ser causado por pequenas diferenças na qualidade da matéria-prima, ações do operador ou desempenho do equipamento.

Gerenciar e minimizar essa variabilidade entre bateladas é um foco principal da tecnologia analítica de processo (PAT) e do controle estatístico de processo (SPC) na indústria farmacêutica.

Como Alinhar a Escolha do Reator com Seu Objetivo

A abordagem correta depende inteiramente da sua posição específica no ciclo de vida do produto e dos seus principais objetivos de negócios.

- Se o seu foco principal é P&D ou fabricação para ensaios clínicos: O reator em batelada é sua escolha inequívoca por sua flexibilidade e adequação para sínteses exploratórias em pequena escala.

- Se o seu foco principal é atender a rigorosas demandas regulatórias: A rastreabilidade inerente do modelo em batelada oferece o caminho mais direto para conformidade e garantia de qualidade.

- Se o seu foco principal é produzir um medicamento de sucesso estabelecido e de alto volume: Embora o processamento em batelada ainda seja a norma, esta é a área onde explorar a fabricação contínua pode oferecer benefícios de custo e consistência a longo prazo.

Em última análise, o reator em batelada continua sendo a pedra angular da fabricação farmacêutica porque fornece uma estrutura confiável e adaptável para equilibrar as demandas concorrentes de química, regulamentação e economia.

Tabela Resumo:

| Vantagem Chave | Por que é Importante na Indústria Farmacêutica |

|---|---|

| Flexibilidade | Permite que uma instalação produza múltiplos medicamentos com fácil reconfiguração entre as bateladas. |

| Rastreabilidade | Permite o isolamento e a investigação de qualquer batelada individual, crucial para a FDA e conformidade regulatória. |

| Controle | Gerenciamento preciso de temperatura, pressão e mistura para síntese de IFA complexos e de alto valor. |

| Escalabilidade | Mais econômico para produção de pequeno volume, desde P&D até fabricação em escala comercial. |

Pronto para Otimizar Seu Processo de Fabricação Farmacêutica?

Escolher o reator certo é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo às necessidades precisas de laboratórios farmacêuticos. Seja para ampliar um novo IFA ou para equipamentos confiáveis para P&D, nossa experiência pode ajudá-lo a alcançar controle, rastreabilidade e eficiência superiores.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem apoiar seus objetivos de desenvolvimento e fabricação de medicamentos.

Guia Visual

Produtos relacionados

- Circulador de Arrefecimento de 10L Banho de Água de Arrefecimento Banho de Reação de Temperatura Constante de Baixa Temperatura

- Circulador de Água de Resfriamento Circulador de Resfriamento de 5L para Banho de Reação de Temperatura Constante de Baixa Temperatura

- Incubadoras Agitadoras para Diversas Aplicações Laboratoriais

- Agitador Orbital Oscilante de Laboratório

- Fabricante Personalizado de Peças de PTFE Teflon para Garrafas de Amostra de Alta Temperatura com Boca Larga e Boca Fina para Reagentes

As pessoas também perguntam

- Por que as serpentinas de resfriamento internas são usadas após o tratamento hidrotérmico? Aumente os Rendimentos no Processamento de Biomassa

- Qual é a importância de um Sistema de Água de Resfriamento Recirculante? Proteja seu Laboratório e Domine o Controle da Reação

- Por que um sistema de refrigeração a água é necessário em aparelhos de teste de corrosão sob tensão a alta temperatura? Estabiliza a precisão do teste.

- Por que um sistema de circulação de refrigeração ou chiller é necessário para SFE? Evitar o travamento a gás e garantir o fluxo de alta pressão

- Por que é necessário um chiller de água circulante para nanopartículas de Azul da Prússia? Garante Estabilidade e Reprodutibilidade Lote a Lote