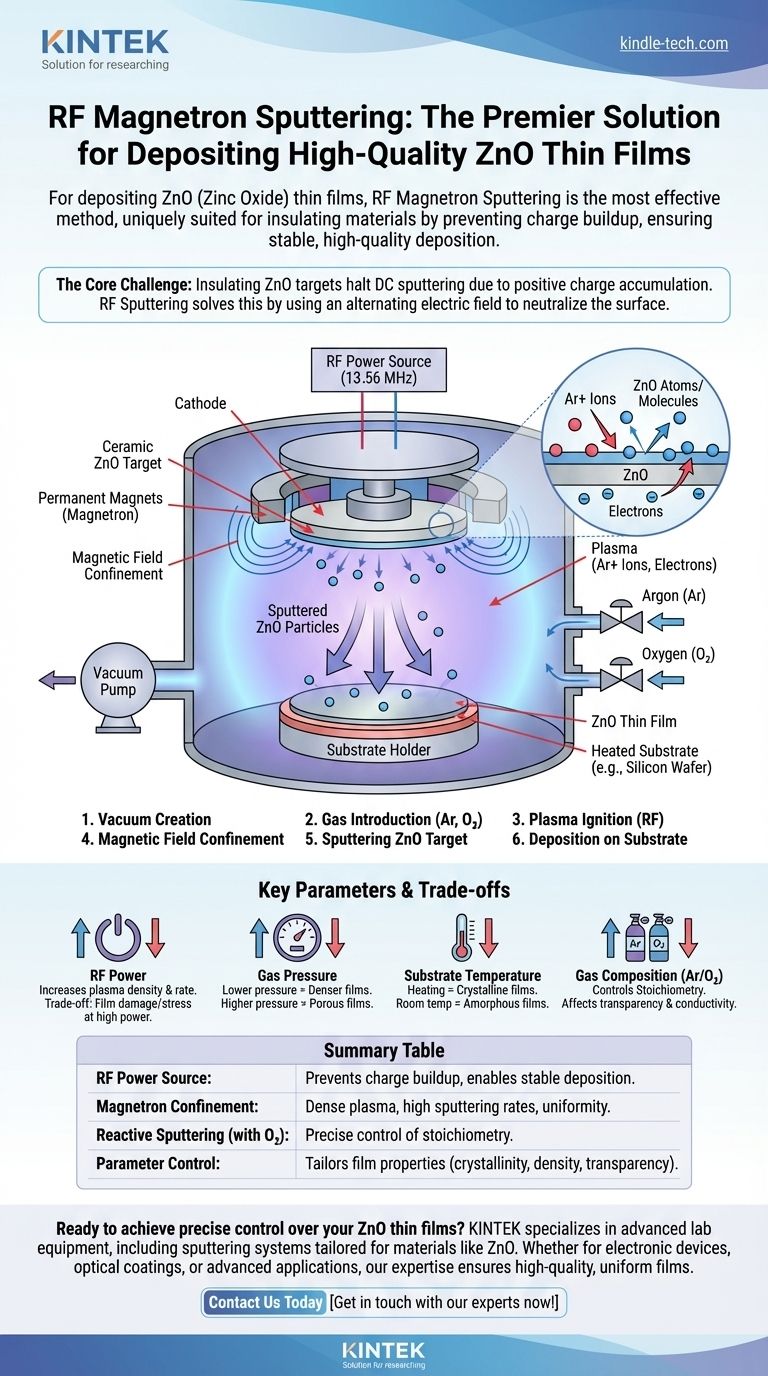

Para depositar filmes finos de Óxido de Zinco (ZnO) de alta qualidade, o método mais comum e eficaz é a Pulverização Catódica por Magnetron RF (Radiofrequência). Esta técnica é particularmente adequada para materiais como o ZnO, que são isolantes elétricos ou semicondutores de banda proibida larga, porque impede o acúmulo de carga no material alvo, garantindo um processo de deposição estável e eficiente com excelente uniformidade do filme.

O principal desafio na deposição de um material óxido como o ZnO é a sua natureza isolante, que interrompe os processos mais simples de pulverização catódica DC. A Pulverização Catódica por Magnetron RF resolve isso usando um campo elétrico alternado para neutralizar a superfície do alvo, permitindo uma deposição consistente e de alta taxa de filmes densos e uniformes.

Por Que a Pulverização Catódica por Magnetron RF é o Padrão para ZnO

O Desafio dos Alvos Isolantes

A pulverização catódica de Corrente Contínua (DC) funciona bem para alvos metálicos condutores. No entanto, quando usada com um alvo isolante como uma pastilha cerâmica de ZnO, surge um grande problema.

O processo bombardeia o alvo com íons positivos (Argônio, Ar+). Num isolante, essas cargas positivas acumulam-se na superfície porque não podem ser conduzidas. Esse acúmulo de carga eventualmente repele os íons Ar+ que chegam, extinguindo o plasma e interrompendo completamente o processo de pulverização catódica.

A Solução RF: Alternando o Campo

A Pulverização Catódica por RF usa uma fonte de energia de alta frequência, tipicamente operando a 13,56 MHz. Isso alterna rapidamente o potencial elétrico no alvo.

Durante o ciclo negativo, o alvo atrai e é pulverizado por íons positivos, assim como na pulverização catódica DC. Crucialmente, durante o breve ciclo positivo, o alvo atrai uma enxurrada de elétrons do plasma. Esses elétrons neutralizam a carga positiva que se acumulou durante o ciclo negativo, "reiniciando" efetivamente a superfície do alvo e permitindo que o processo continue de forma estável.

O Princípio de Funcionamento: Uma Análise Passo a Passo

Para entender como o sistema funciona, imagine o processo do início ao fim. Esta explicação serve como um diagrama funcional dos componentes e suas interações.

Passo 1: Criando um Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo selada. A câmara é primeiro esvaziada até uma pressão muito baixa (alto vácuo) para remover o ar e outros contaminantes como vapor de água, que de outra forma interfeririam na pureza e nas propriedades do filme.

Passo 2: Introduzindo o Gás de Processo

Um gás inerte de alta pureza, quase sempre Argônio (Ar), é introduzido na câmara. A pressão é cuidadosamente controlada e mantida em um nível baixo, tipicamente na faixa de 1 a 100 mTorr.

Passo 3: Acendendo o Plasma

A energia de RF é aplicada ao eletrodo que contém o alvo de ZnO, conhecido como catodo. Este campo elétrico de alta frequência energiza o gás Argônio, removendo elétrons dos átomos de Argônio e criando um plasma—uma nuvem brilhante de íons de Argônio positivos (Ar+) e elétrons livres.

Passo 4: Confinamento do Campo Magnético (O "Magnetron")

Esta é a chave para a alta eficiência. Um conjunto de poderosos ímãs permanentes é colocado atrás do alvo de ZnO. Este campo magnético aprisiona os elétrons altamente móveis em um caminho próximo à superfície do alvo.

Ao aprisionar os elétrons, seu caminho é grandemente aumentado, o que aumenta dramaticamente a probabilidade de colidirem e ionizarem mais átomos neutros de Argônio. Isso cria um plasma muito mais denso e intenso precisamente onde é necessário, levando a uma taxa de pulverização catódica significativamente maior.

Passo 5: Pulverizando o Alvo de ZnO

Os íons Ar+ carregados positivamente no plasma denso são acelerados pelo campo elétrico e colidem com a superfície do alvo de ZnO. Este bombardeio físico de alta energia atua como um jateamento microscópico, ejetando ou "pulverizando" átomos e moléculas de ZnO do alvo.

Passo 6: Deposição no Substrato

As partículas de ZnO pulverizadas viajam em linhas retas do alvo através do ambiente de baixa pressão até atingirem o substrato (por exemplo, uma pastilha de silício ou lâmina de vidro). Ao chegarem, elas se condensam e aderem, construindo gradualmente uma fina camada de filme, camada por camada.

Compreendendo os Parâmetros Chave e as Compensações

Alcançar uma propriedade específica do filme de ZnO—seja alta condutividade, transparência ou cristalinidade—requer controle preciso sobre várias variáveis do processo.

Pulverização Catódica Reativa para Estequiometria

Frequentemente, o processo de pulverização catódica pode fazer com que o ZnO perca parte de seu oxigênio. Para contrariar isso e garantir que o filme final seja perfeitamente estequiométrico (uma proporção exata de Zn:O), uma pequena e controlada quantidade de Oxigênio (O2) é adicionada ao gás Argônio. Isso é conhecido como pulverização catódica reativa.

Variáveis Críticas do Processo

- Potência RF: Maior potência aumenta a densidade do plasma e a energia de bombardeio iônico. Isso leva a uma taxa de deposição mais rápida, mas também pode causar danos ou estresse ao filme se for muito alta.

- Pressão do Gás: Isso afeta a energia das partículas pulverizadas. Pressão mais baixa resulta em menos colisões e deposição de maior energia, muitas vezes levando a filmes mais densos. Pressão mais alta pode criar filmes mais porosos.

- Temperatura do Substrato: Aquecer o substrato durante a deposição fornece energia aos átomos que chegam, permitindo que se movam e se estabeleçam em uma estrutura mais ordenada e cristalina. A deposição em temperatura ambiente geralmente produz filmes amorfos ou mal cristalizados.

- Composição do Gás (Razão Ar/O₂): A quantidade de oxigênio na câmara é crítica para controlar a estequiometria do filme, o que por sua vez dita suas propriedades elétricas e ópticas. Pouco oxigênio resulta em um filme metálico e não transparente; muito pode diminuir a taxa de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros ideais de pulverização catódica não são universais; eles dependem inteiramente das propriedades desejadas do filme final de ZnO.

- Se o seu foco principal é alta cristalinidade para dispositivos eletrônicos: Você precisará usar uma temperatura de substrato mais alta (por exemplo, 200-400°C) e potencialmente uma taxa de deposição mais baixa para permitir o crescimento ideal do cristal.

- Se o seu foco principal é alta transparência para revestimentos ópticos: Sua principal preocupação será controlar precisamente a pressão parcial de oxigênio para garantir a oxidação completa e minimizar defeitos que absorvem luz.

- Se o seu foco principal é a deposição industrial de alta velocidade: Você terá como objetivo maximizar a potência de RF e otimizar a pressão do gás para a taxa mais rápida possível, garantindo que a uniformidade do filme permaneça dentro da especificação.

Ao dominar esses princípios, você obtém controle preciso sobre as propriedades físicas, elétricas e ópticas de seus filmes finos de ZnO depositados.

Tabela Resumo:

| Característica | Benefício para a Deposição de ZnO |

|---|---|

| Fonte de Alimentação RF | Previne o acúmulo de carga no alvo isolante de ZnO, permitindo uma deposição estável. |

| Confinamento por Magnetron | Cria um plasma denso para altas taxas de pulverização catódica e excelente uniformidade do filme. |

| Pulverização Catódica Reativa (com O₂) | Permite controle preciso da estequiometria para as propriedades elétricas/ópticas desejadas. |

| Controle de Parâmetros (Potência, Pressão, Temp) | Adapta as propriedades do filme, como cristalinidade, densidade e transparência. |

Pronto para alcançar controle preciso sobre seus filmes finos de ZnO?

A KINTEK é especializada em equipamentos avançados de laboratório, incluindo sistemas de pulverização catódica adaptados para materiais como o ZnO. Seja você desenvolvendo dispositivos eletrônicos, revestimentos ópticos ou outras aplicações avançadas, nossa experiência garante que você obtenha os filmes uniformes e de alta qualidade de que precisa.

Entre em contato conosco hoje para discutir suas necessidades específicas e deixe que nossas soluções aprimorem seus resultados de pesquisa e produção. Fale com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- O que é a deposição de filme a vácuo? Um Guia para Revestimentos Ultrafinos e de Alta Pureza

- Por que o crescimento de camadas adicionais de grafeno normalmente não ocorre? Desvende os segredos da síntese autolimitante

- Como funciona a pulverização catódica de íons? Deposição de Filmes Finos de Precisão para Materiais Avançados

- Quais são as aplicações de filmes finos químicos? Desbloqueie Novas Propriedades para Seus Materiais

- Quais são as aplicações da deposição química a vapor? Desbloqueie Filmes Finos e Revestimentos de Alto Desempenho

- Qual é a diferença entre epitaxia e ALD? Escolha o Método Certo de Deposição de Filmes Finos

- Quais são as etapas da pulverização catódica (sputtering)? Um guia para a deposição de filmes finos

- Qual a espessura de um alvo de pulverização catódica? Um guia para especificar a espessura certa para o seu processo