Para a produção de peças moldadas por compressão de alta qualidade, a escolha do molde é crítica, sendo que os moldes semipositivos geralmente oferecem o melhor equilíbrio entre precisão, densidade e acabamento. Embora o molde tipo flash, mais simples, seja o mais comum devido ao seu custo mais baixo, alcançar qualidade de ponta em termos de precisão dimensional e integridade do material geralmente exige um design mais sofisticado.

A seleção de um molde de compressão não se trata de encontrar um único tipo "melhor", mas sim de compreender as compensações de engenharia entre a precisão da peça, a densidade do material e o custo de fabricação. O molde ideal alinha-se diretamente com os requisitos de qualidade específicos do componente final.

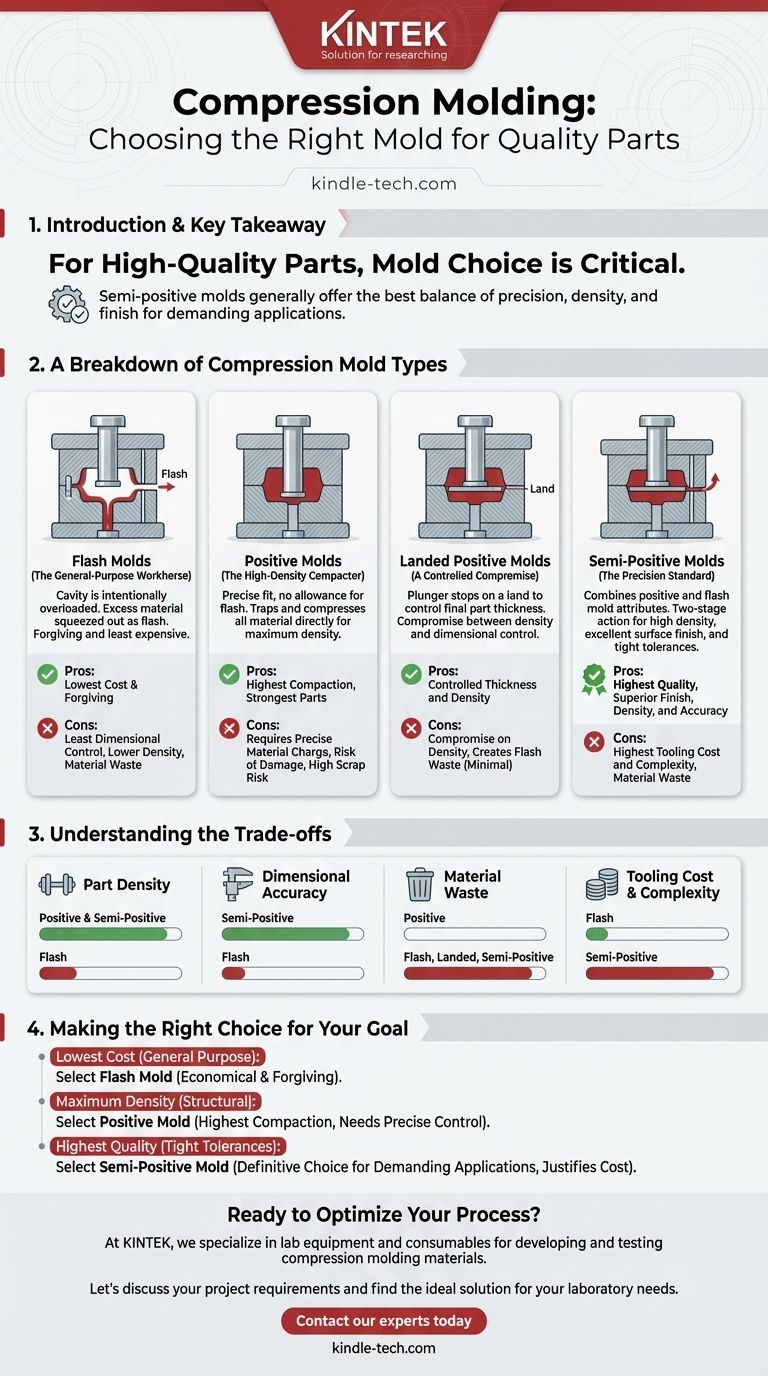

Uma Análise dos Tipos de Moldes de Compressão

Para entender por que um molde é escolhido em detrimento de outro, é essencial examinar o design fundamental de cada tipo. Cada design controla o fluxo e a pressão do material de forma diferente, impactando diretamente as características da peça final.

Moldes Flash (O Burro de Carga de Uso Geral)

Um molde flash é projetado de forma que a cavidade seja intencionalmente sobrecarregada com material. À medida que o molde se fecha, o excesso de material é espremido para um pequeno canal ao redor da peça, criando uma fina camada de "rebarba" (flash).

Este é o tipo de molde de compressão mais comum e menos caro de fabricar. Ele é tolerante a pequenas variações na quantidade de material carregado na cavidade.

Moldes Positivos (O Compactador de Alta Densidade)

Em um molde positivo, as placas superior e inferior se encaixam precisamente, como um pistão em um cilindro, sem permitir rebarbas. Todo o material colocado na cavidade é retido e comprimido diretamente.

Este design atinge a máxima densidade do material, pois toda a força é aplicada diretamente à carga. No entanto, ele requer uma quantidade extremamente precisa de material para evitar uma peça incompleta ou uma pressão imensa, potencialmente danosa, sobre o molde.

Moldes Positivos com Batente (Um Compromisso Controlado)

Este design é uma variação do molde positivo. O êmbolo se move sob pressão, mas eventualmente para quando entra em contato com um "batente" ou prateleira na placa da cavidade.

Isso proporciona um controle mais preciso sobre a espessura final da peça em comparação com um molde positivo padrão, oferecendo um compromisso entre densidade e controle dimensional.

Moldes Semipositivos (O Padrão de Precisão)

Um molde semipositivo combina os melhores atributos dos moldes flash e positivos. Inicialmente, o molde atua como um molde positivo, comprimindo diretamente o material sob alta pressão.

À medida que o molde se fecha completamente, uma pequena quantidade de material é permitida escapar como rebarba. Esta ação em duas etapas garante alta densidade da peça, ao mesmo tempo em que permite a ventilação do ar aprisionado e do excesso de material, resultando em excelente acabamento superficial e tolerâncias dimensionais apertadas.

Compreendendo as Compensações

A escolha de um tipo de molde é uma decisão de engenharia que equilibra prioridades concorrentes. O que constitui "qualidade" para uma aplicação pode ser desnecessário para outra.

Densidade da Peça e Integridade Interna

Moldes semipositivos e positivos produzem as peças mais densas. Ao aprisionar e compactar totalmente o material, eles minimizam vazios e melhoram a resistência mecânica do componente. Moldes flash produzem as peças menos densas porque alguma pressão é perdida à medida que o material escapa.

Precisão Dimensional

Moldes semipositivos oferecem o mais alto grau de controle dimensional, particularmente sobre a espessura da peça. O design permite alta compactação e uma posição de fechamento final e precisa. Moldes flash fornecem o menor controle sobre a espessura da peça, pois pode variar dependendo da quantidade de material carregado.

Desperdício de Material

Moldes flash, positivos com batente e semipositivos criam rebarbas, que são desperdícios de material que devem ser aparados em uma operação secundária. Um molde positivo perfeitamente executado não cria rebarbas, mas apresenta um risco maior de peças defeituosas devido a medições incorretas do material.

Custo e Complexidade da Ferramenta

O custo e a complexidade dos moldes correlacionam-se diretamente com sua precisão. A hierarquia é clara:

- Moldes Flash: Mais simples e baratos.

- Moldes Positivos: Exigem tolerâncias mais apertadas, moderadamente caros.

- Moldes Semipositivos: Mais complexos e caros para projetar e fabricar.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser baseada nos requisitos específicos de engenharia e orçamento para o seu componente.

- Se o seu foco principal é o menor custo para peças de uso geral: Um molde flash é a opção mais econômica e tolerante.

- Se o seu foco principal é a máxima densidade do material para componentes estruturais: Um molde positivo oferece a maior compactação, desde que você tenha controle preciso do processo.

- Se o seu foco principal é a mais alta qualidade com tolerâncias apertadas e um acabamento superior: Um molde semipositivo é a escolha definitiva para aplicações exigentes, justificando seu maior custo de ferramenta.

Ao entender essas compensações fundamentais, você pode selecionar o molde que oferece a qualidade precisa que sua aplicação exige.

Tabela Resumo:

| Tipo de Molde | Melhor Para | Principal Vantagem | Principal Desvantagem |

|---|---|---|---|

| Molde Flash | Menor custo, peças de uso geral | Mais econômico e tolerante | Menor controle dimensional, menor densidade |

| Molde Positivo | Máxima densidade do material | Maior compactação, peças mais fortes | Requer carga de material precisa, risco de danos |

| Molde Positivo com Batente | Espessura e densidade controladas | Compromisso entre densidade e controle dimensional | Cria desperdício de rebarba |

| Molde Semipositivo | Mais alta qualidade, tolerâncias apertadas | Acabamento superior, densidade e precisão | Maior custo e complexidade da ferramenta |

Pronto para selecionar o molde perfeito para suas peças moldadas por compressão de alta qualidade?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis necessários para o desenvolvimento e teste de materiais para moldagem por compressão. Nossa experiência ajuda você a otimizar seu processo para resultados superiores. Seja trabalhando com plásticos, compósitos ou borracha, as ferramentas certas são críticas para o sucesso.

Vamos discutir os requisitos do seu projeto e encontrar a solução ideal para as necessidades do seu laboratório.

Entre em contato com nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Molde de Prensa Cilíndrico para Aplicações de Laboratório

- Molde de Prensa de Laboratório de Carboneto para Aplicações Laboratoriais

- Moldes de Prensagem Isostática para Laboratório

- Molde de Prensa Quadrado para Aplicações Laboratoriais

As pessoas também perguntam

- Como é chamada uma máquina de perfuração de comprimidos? Escolhendo a prensa certa para a sua escala de produção

- Qual é o propósito de usar um molde para prensagem de pastilhas na preparação de amostras de teste de catalisador? Garanta a Consistência dos Dados

- Qual tipo de prensa de comprimidos é mais adequado para produção em larga escala? Prensas Rotativas para Eficiência de Alto Volume

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais são as vantagens da máquina de prensagem de comprimidos? Alcance uma Produção Consistente e de Alta Velocidade