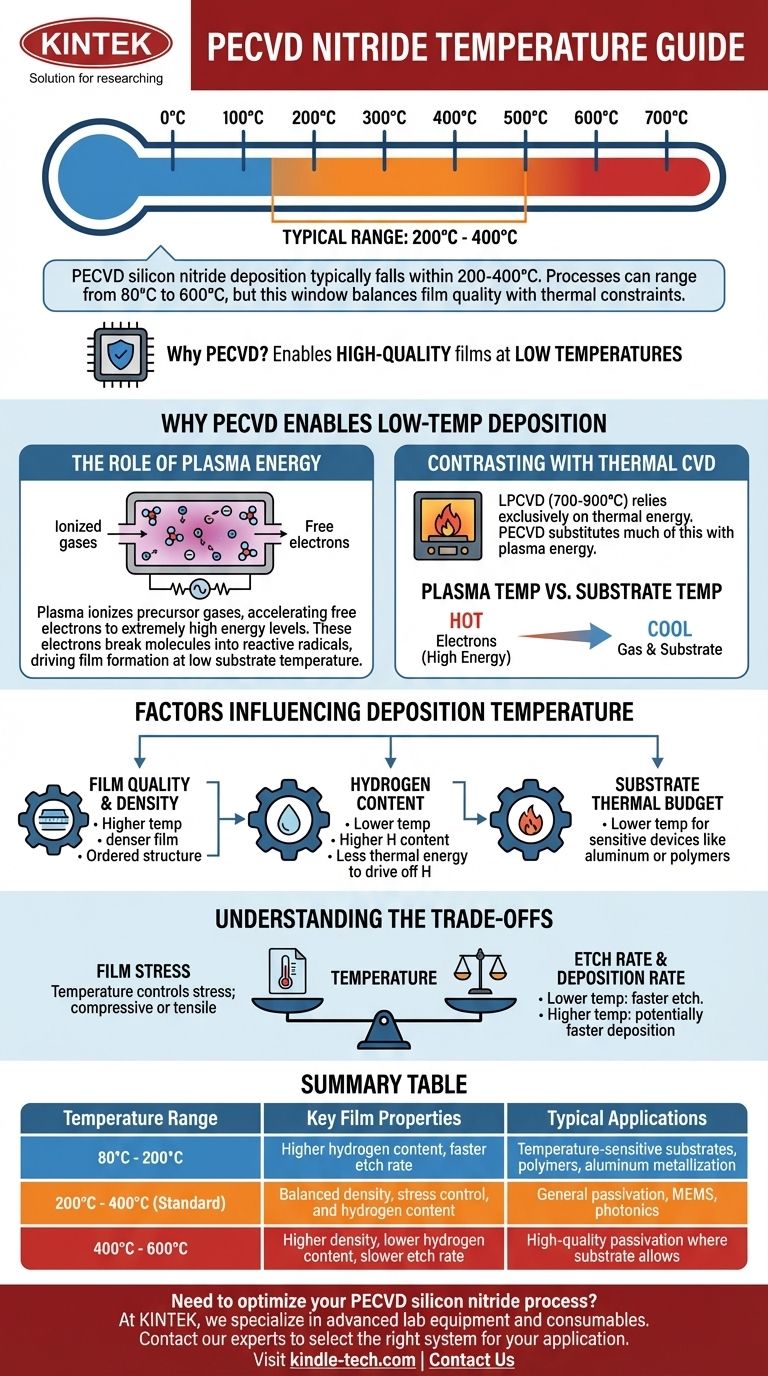

A temperatura de deposição para nitreto de silício PECVD geralmente se enquadra em uma faixa de 200°C a 400°C. Embora os processos possam ser executados a temperaturas tão baixas quanto 80°C ou tão altas quanto 600°C, dependendo do equipamento específico e dos requisitos do filme, a janela de 200-400°C representa o padrão operacional mais comum para equilibrar a qualidade do filme com as restrições de orçamento térmico.

A principal razão para usar o PECVD é a sua capacidade de depositar filmes de alta qualidade em baixas temperaturas. Ele consegue isso usando energia de um plasma para impulsionar a reação química, em vez de depender apenas de calor elevado, tornando-o ideal para processos que envolvem materiais sensíveis à temperatura.

Por que o PECVD Permite a Deposição em Baixa Temperatura

Para entender a faixa de temperatura, você deve primeiro entender o mecanismo fundamental da Deposição Química de Vapor Aprimorada por Plasma (PECVD). É fundamentalmente diferente dos métodos puramente térmicos.

O Papel da Energia do Plasma

O PECVD usa um campo eletromagnético (tipicamente de radiofrequência) para ionizar os gases precursores, criando um plasma.

Dentro deste plasma, elétrons livres são acelerados a níveis de energia extremamente altos, equivalentes a temperaturas de milhares de graus.

Quando esses elétrons de alta energia colidem com as moléculas do gás precursor (como silano e amônia), eles as quebram em radicais reativos. Esses radicais são altamente instáveis e reagem prontamente na superfície do substrato para formar um filme de nitreto de silício, mesmo em uma temperatura de substrato relativamente baixa.

Contraste com o CVD Térmico

Este processo contrasta fortemente com métodos térmicos como o CVD de Baixa Pressão (LPCVD), que deposita nitreto de silício em temperaturas muito mais altas, tipicamente 700-900°C.

O LPCVD depende exclusivamente da energia térmica para quebrar as ligações químicas dos gases precursores. O PECVD substitui efetivamente grande parte dessa energia térmica por energia de plasma.

Temperatura do Plasma vs. Temperatura do Substrato

É fundamental distinguir entre a temperatura do elétron e a temperatura do substrato.

Embora os elétrons no plasma sejam extremamente "quentes" (possuindo alta energia cinética), o gás geral e o substrato com o qual ele entra em contato permanecem frios. Isso permite a deposição do filme sem submeter o dispositivo ou material subjacente a altas temperaturas prejudiciais.

Fatores que Influenciam a Temperatura de Deposição

A temperatura específica escolhida dentro da faixa de 80°C a 600°C não é arbitrária. É um parâmetro de processo crítico que é ajustado para alcançar as propriedades de filme desejadas.

Qualidade e Densidade do Filme

Geralmente, temperaturas de deposição mais altas produzem filmes mais densos. Em temperaturas como 350-400°C, os átomos na superfície têm mais energia térmica para se reorganizarem em uma estrutura mais ordenada e compacta antes de serem cobertos por novo material.

Conteúdo de Hidrogênio

Uma característica chave do nitreto PECVD é a sua incorporação de hidrogênio. Temperaturas de deposição mais baixas levam a um maior teor de hidrogênio no filme, pois há menos energia térmica para remover os átomos de hidrogênio dos precursores.

Este hidrogênio ligado pode afetar as propriedades elétricas do filme (por exemplo, aprisionamento de carga) e o índice óptico.

Orçamento Térmico do Substrato

A razão mais comum para escolher uma temperatura mais baixa é a limitação do substrato. Se você estiver depositando nitreto sobre um dispositivo com metalização de alumínio (que pode ser danificado acima de ~450°C) ou sobre um substrato de polímero, você é forçado a usar a extremidade inferior da faixa de temperatura.

Entendendo as Compensações

A seleção de uma temperatura de nitreto PECVD é um exercício clássico de engenharia no gerenciamento de compensações (trade-offs). O que você ganha em uma área, muitas vezes sacrifica em outra.

Temperatura vs. Tensão do Filme

A temperatura é uma das principais alavancas para controlar a tensão intrínseca do filme depositado. Mudar a temperatura pode deslocar o filme de compressivo (empurrando o substrato) para trativo (puxando o substrato). Este é um fator crítico para aplicações como MEMS ou fotônica, onde a tensão pode deformar estruturas delicadas.

Temperatura vs. Taxa de Ataque

Filmes depositados em temperaturas mais baixas são tipicamente menos densos e contêm mais hidrogênio. Como resultado, eles atacarão mais rapidamente em soluções como ácido fluorídrico tamponado (BHF). Esta taxa de ataque úmido é uma métrica comum e importante para o controle de processo e avaliação da qualidade do filme.

Temperatura vs. Taxa de Deposição

Embora muitos fatores influenciem a taxa de deposição, temperaturas mais altas podem, às vezes, aumentar a eficiência da reação superficial, levando a uma taxa de deposição mais rápida. Isso pode ser uma consideração na fabricação de alto volume, onde o rendimento é uma prioridade.

Fazendo a Escolha Certa para o Seu Processo

A temperatura ideal depende inteiramente do seu objetivo principal. Você deve definir sua propriedade de filme mais crítica primeiro.

- Se seu foco principal é proteger dispositivos sensíveis à temperatura: Use a temperatura prática mais baixa (por exemplo, 150-250°C) e aceite que o filme terá menor densidade e exigirá caracterização cuidadosa.

- Se seu foco principal é alcançar passivação de alta qualidade: Procure a extremidade superior da faixa padrão (por exemplo, 350-400°C) para maximizar a densidade do filme e minimizar o teor de hidrogênio, assumindo que seu substrato possa suportar o calor.

- Se seu foco principal é controlar a tensão do filme para estabilidade mecânica: Reconheça que a temperatura é um parâmetro de ajuste chave que deve ser otimizado por meio de experimentação para sua espessura de filme e dispositivo específicos.

Em última análise, selecionar a temperatura PECVD correta é uma decisão de engenharia deliberada que equilibra as propriedades de filme desejadas com as limitações térmicas do seu substrato.

Tabela de Resumo:

| Faixa de Temperatura | Propriedades Chave do Filme | Aplicações Típicas |

|---|---|---|

| 80°C - 200°C | Maior teor de hidrogênio, taxa de ataque mais rápida | Substratos sensíveis à temperatura, polímeros, metalização de alumínio |

| 200°C - 400°C (Padrão) | Densidade balanceada, controle de tensão e teor de hidrogênio | Passivação geral, MEMS, fotônica |

| 400°C - 600°C | Maior densidade, menor teor de hidrogênio, taxa de ataque mais lenta | Passivação de alta qualidade onde o substrato permite |

Precisa otimizar seu processo de nitreto de silício PECVD? A temperatura de deposição precisa é fundamental para alcançar as propriedades de filme corretas — seja priorizando o baixo orçamento térmico, alta densidade ou características de tensão específicas. Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis adaptados aos seus desafios exclusivos de deposição. Nossos especialistas podem ajudá-lo a selecionar o sistema e os parâmetros corretos para alcançar a qualidade de filme ideal para sua aplicação específica. Entre em contato com nossa equipe hoje para discutir como podemos aprimorar as capacidades do seu laboratório e garantir o sucesso do seu processo!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza