A resposta definitiva é que não existe um único método para deposição de filme fino. Em vez disso, as técnicas são amplamente divididas em duas categorias fundamentais: Deposição Física e Deposição Química. Métodos físicos transferem fisicamente um material de uma fonte para um substrato, enquanto métodos químicos usam reações químicas na superfície do substrato para formar o filme.

A escolha entre um método físico ou químico não é arbitrária. É uma decisão de engenharia crítica determinada pelo material específico que está sendo depositado, pelas propriedades do filme necessárias, como espessura e uniformidade, e pela geometria da peça que está sendo revestida.

Compreendendo a Deposição Física de Vapor (PVD)

A Deposição Física de Vapor (PVD) refere-se a uma família de processos onde um material é convertido em fase de vapor em vácuo, transportado através da câmara e condensado em um substrato para formar um filme fino.

O Princípio Central: Transferência Física

Pense na PVD como um processo de pintura por spray átomo por átomo, altamente controlado, que ocorre em vácuo. Nenhuma reação química fundamental é pretendida.

O processo envolve a geração de vapor a partir de um material sólido de origem (conhecido como alvo) e sua deposição no item que você deseja revestir (o substrato).

Método Comum: Pulverização Catódica (Sputtering)

A Pulverização Catódica (Sputtering) é uma das técnicas de PVD mais versáteis. Ela usa um plasma de alta energia, tipicamente de um gás inerte como o Argônio, para bombardear o material alvo.

Este bombardeio ejeta ou "pulveriza" átomos do alvo, que então viajam e se depositam no substrato, formando um filme denso e uniforme.

Método Comum: Evaporação Térmica

A evaporação térmica é conceitualmente mais simples. O material de origem é aquecido em vácuo até que evapore ou sublime para uma forma gasosa.

Este gás então viaja através da câmara de vácuo e se condensa no substrato mais frio, muito como o vapor de água se condensa em um copo frio.

Explorando os Métodos de Deposição Química

Os métodos de deposição química usam precursores químicos — frequentemente em estado gasoso ou líquido — que reagem na superfície do substrato ou perto dela para formar o filme desejado.

O Princípio Central: Construindo Filmes a Partir de Reações Químicas

Ao contrário da PVD, esses métodos constroem o filme através de uma mudança química controlada. A composição do filme final pode ser diferente dos materiais precursores.

Método Comum: Deposição Química de Vapor (CVD)

Em um processo de CVD, o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato em altas temperaturas, deixando para trás um filme sólido.

Uma variação, a CVD Aprimorada por Plasma (PECVD), usa um plasma para energizar os gases, permitindo que o processo ocorra em temperaturas muito mais baixas.

Método de Precisão: Deposição por Camada Atômica (ALD)

A Deposição por Camada Atômica (ALD) é um subtipo de CVD que oferece o mais alto nível de precisão. Ela usa uma sequência de reações químicas autolimitantes para depositar material uma única camada atômica por vez.

Isso proporciona um controle excepcional sobre a espessura do filme e a capacidade de revestir estruturas extremamente complexas e de alta razão de aspecto com perfeita uniformidade.

Métodos Baseados em Solução: Sol-Gel e Spin Coating

Técnicas como sol-gel, spin coating (revestimento por rotação) e dip coating (revestimento por imersão) são métodos químicos que começam com um precursor líquido. O substrato é revestido com o líquido, e o filme é formado à medida que o líquido é seco, curado ou aquecido.

Esses métodos são frequentemente de menor custo e bem adequados para aplicações como filmes poliméricos, revestimentos ópticos e pesquisa em escala de laboratório.

Compreendendo as Trocas

Escolher o método certo requer a compreensão das vantagens e limitações inerentes a cada categoria.

Quando Escolher PVD

A PVD é frequentemente preferida por sua capacidade de depositar uma ampla gama de materiais, incluindo metais, ligas e cerâmicas, com alta pureza e densidade.

É o método dominante para aplicações que exigem revestimentos resistentes ao desgaste em ferramentas, metalização na fabricação de semicondutores e revestimentos ópticos refletivos.

Quando Escolher CVD

A CVD se destaca na produção de revestimentos altamente conformes, o que significa que pode cobrir uniformemente superfícies complexas e não planas. Esta é uma vantagem significativa sobre a PVD, que é em grande parte um processo de linha de visão.

A CVD também é ideal para criar filmes cristalinos de altíssima pureza e alto desempenho, como as camadas de silício essenciais para a microeletrônica.

Limitações Chave a Considerar

A PVD tem dificuldade em revestir uniformemente formas 3D complexas. Os processos de CVD frequentemente exigem temperaturas muito altas, o que pode danificar substratos sensíveis, e dependem da disponibilidade de precursores químicos voláteis adequados.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico dita a melhor estratégia de deposição.

- Se seu foco principal é um revestimento metálico ou cerâmico duro de alta pureza em uma superfície relativamente plana: A pulverização catódica (PVD) é a escolha mais robusta e comum.

- Se seu foco principal é um revestimento perfeitamente uniforme em um objeto 3D complexo: A Deposição Química de Vapor (CVD) é a tecnologia superior.

- Se seu foco principal é a precisão máxima e a criação de filmes com apenas alguns átomos de espessura: A Deposição por Camada Atômica (ALD) é a única opção viável.

- Se seu foco principal é o desenvolvimento em escala de laboratório de baixo custo ou a deposição de materiais orgânicos: Métodos baseados em solução como Spin Coating ou Sol-Gel são excelentes pontos de partida.

Selecionar a técnica de deposição correta é o passo fundamental para projetar um filme com as propriedades precisas que sua aplicação exige.

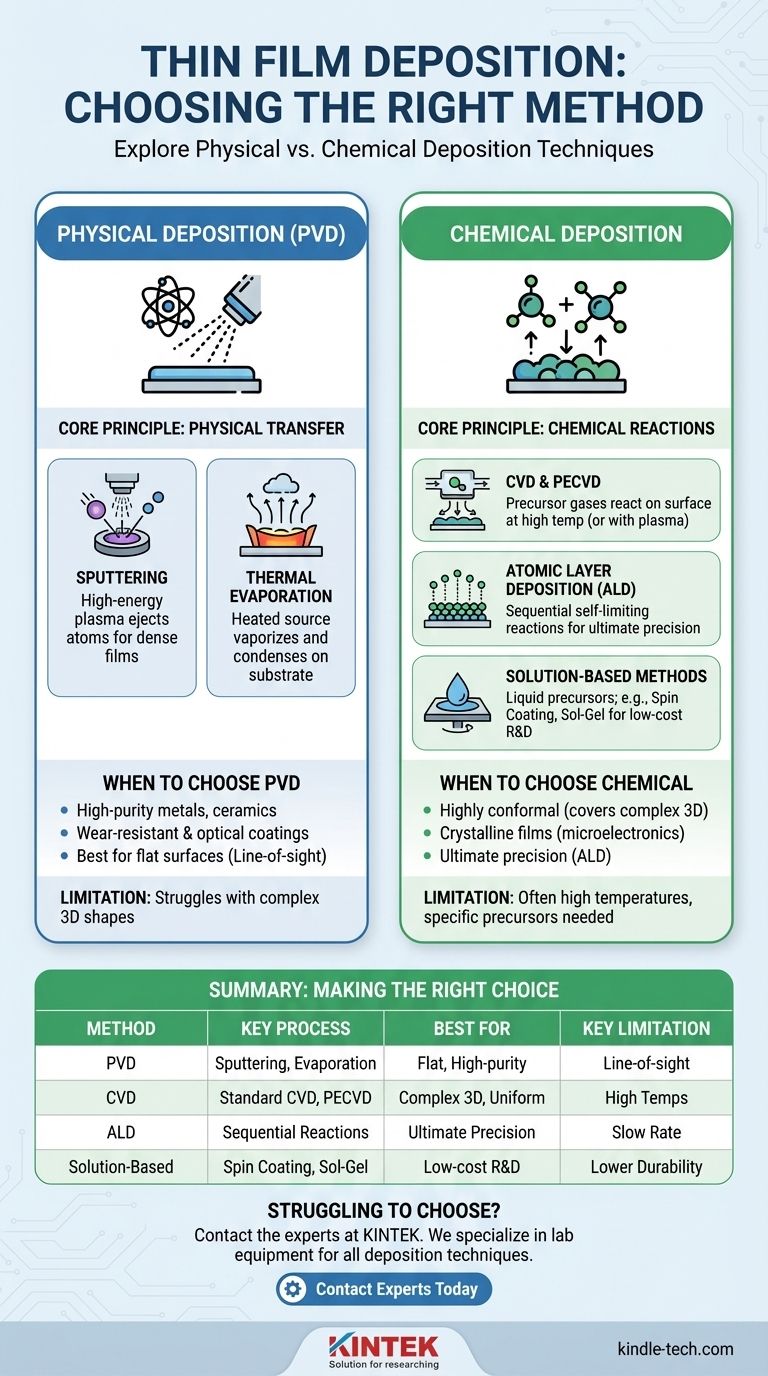

Tabela Resumo:

| Categoria do Método | Processo Chave | Melhor Para | Limitação Chave |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Pulverização Catódica, Evaporação Térmica | Metais/cerâmicas de alta pureza, superfícies planas | Linha de visão, dificuldade com formas 3D complexas |

| Deposição Química de Vapor (CVD) | CVD Padrão, PECVD | Revestimentos uniformes em objetos 3D complexos | Altas temperaturas, precursores específicos necessários |

| Deposição por Camada Atômica (ALD) | Reações sequenciais autolimitantes | Precisão máxima, espessura em nível atômico | Taxa de deposição mais lenta |

| Métodos Baseados em Solução | Spin Coating, Sol-Gel | P&D de baixo custo, materiais orgânicos | Qualidade e durabilidade do filme podem ser menores |

Com dificuldade para escolher o método certo de deposição de filme fino para o seu projeto? Os especialistas da KINTEK estão aqui para ajudar. Somos especializados em equipamentos e consumíveis de laboratório para todas as técnicas de deposição, desde sistemas robustos de pulverização catódica PVD até reatores ALD precisos. Podemos guiá-lo para a solução ideal para seu material, substrato e requisitos de desempenho.

Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório e garantir o sucesso do seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural