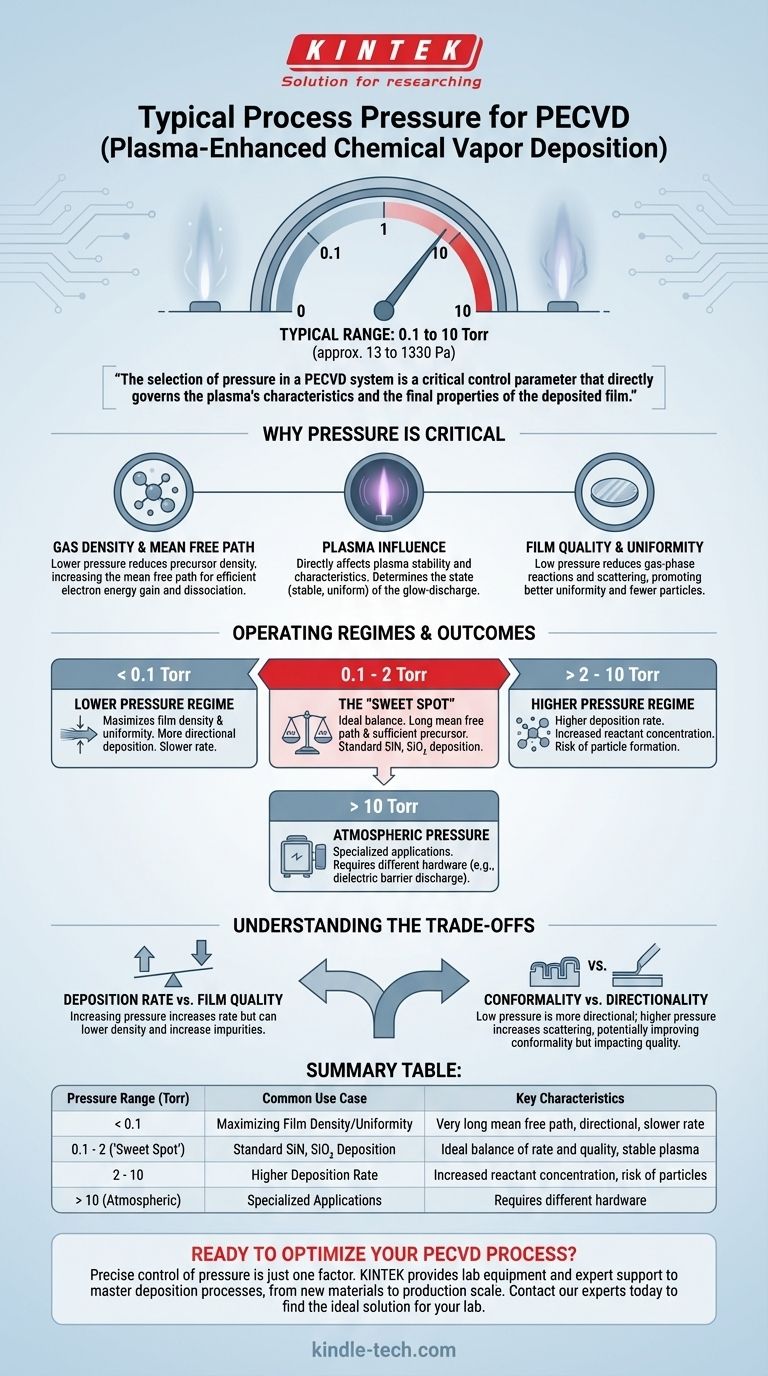

Para Deposição Química a Vapor Aprimorada por Plasma (PECVD), a pressão de processo típica situa-se numa ampla gama de 0,1 a 10 Torr (aproximadamente 13 a 1330 Pa). Embora aplicações específicas possam ultrapassar esses limites, a maioria dos processos PECVD comuns para deposição de filmes finos opera confortavelmente dentro deste ambiente de vácuo de baixa pressão.

A seleção da pressão em um sistema PECVD não é arbitrária; é um parâmetro de controle crítico que governa diretamente as características do plasma e, consequentemente, as propriedades finais do filme depositado, como sua densidade, uniformidade e tensão.

Por que a Pressão é um Parâmetro Crítico em PECVD

Para entender por que essa faixa de pressão específica é usada, devemos analisar como ela influencia o plasma e as reações de deposição. A pressão é uma das principais alavancas que um engenheiro tem para controlar o resultado do processo.

O Impacto na Densidade do Gás e no Caminho Livre Médio

Em sua essência, a pressão é uma medida do número de moléculas de gás na câmara do reator.

Diminuir a pressão reduz a densidade das moléculas de gás precursor. Isso aumenta o caminho livre médio — a distância média que um elétron pode percorrer antes de colidir com uma molécula de gás.

Um caminho livre médio mais longo é crucial. Ele permite que os elétrons acelerem e ganhem energia significativa do campo de RF aplicado antes de uma colisão, levando a uma dissociação mais eficiente dos gases precursores nas espécies reativas necessárias para a deposição do filme.

A Influência no Próprio Plasma

A pressão afeta diretamente a estabilidade e as características do plasma de descarga luminescente.

Dentro da faixa típica, o plasma pode ser mantido em um estado estável e uniforme. Se a pressão for muito alta, o plasma pode se tornar instável, contrair ou levar a arcos. Se for muito baixa, pode ser difícil acender e sustentar o plasma.

O Efeito na Qualidade e Uniformidade do Filme

A baixa pressão é essencial para obter filmes de alta qualidade. Ajuda a reduzir reações indesejadas na fase gasosa e o espalhamento.

Menos colisões na fase gasosa significam que as espécies reativas são mais propensas a viajar diretamente para a superfície do substrato. Isso promove melhor uniformidade do filme em toda a pastilha e reduz a formação de partículas ("poeira") dentro do plasma que podem contaminar o filme.

A Faixa de Operação Típica e Sua Justificativa

Embora a faixa completa seja bastante ampla, diferentes regimes dentro dela são usados para alcançar resultados específicos. A grande maioria dos processos opera entre 50 mTorr e 5 Torr.

O "Ponto Ideal": 0,1 a 2 Torr

Muitos processos PECVD padrão, como a deposição de nitreto de silício (SiN) ou dióxido de silício (SiO₂), operam nesta janela mais estreita.

Esta faixa proporciona um equilíbrio ideal. É baixa o suficiente para garantir um longo caminho livre médio para elétrons energéticos, mas alta o suficiente para fornecer uma concentração suficiente de moléculas precursoras para uma taxa de deposição prática.

Regimes de Pressão Mais Baixa (< 0,1 Torr)

Operar na extremidade mais baixa da faixa de pressão é, por vezes, feito para maximizar a densidade e uniformidade do filme.

Ao minimizar o espalhamento na fase gasosa, a deposição torna-se mais direcional, o que pode ser benéfico para certas aplicações. No entanto, isso geralmente ocorre à custa de uma taxa de deposição significativamente mais lenta.

Regimes de Pressão Mais Alta (> 5-10 Torr)

Aumentar a pressão é menos comum em PECVD padrão. Pode levar a uma diminuição do caminho livre médio, geração de plasma menos eficiente e uma maior probabilidade de formação de partículas na fase gasosa, o que degrada a qualidade do filme.

Técnicas especializadas como PECVD de Pressão Atmosférica existem, mas exigem hardware completamente diferente, como fontes de descarga de barreira dielétrica, para operar sem a necessidade de uma câmara de vácuo.

Compreendendo os Trade-offs

A escolha da pressão certa envolve o equilíbrio de fatores concorrentes. Não existe uma única pressão "melhor"; sempre depende dos objetivos do processo.

Taxa de Deposição vs. Qualidade do Filme

Este é o trade-off fundamental. Aumentar a pressão geralmente fornece mais moléculas reagentes, o que pode aumentar a taxa de deposição. No entanto, isso geralmente ocorre à custa da qualidade do filme, levando a menor densidade, maiores impurezas e menor uniformidade.

Conformidade vs. Direcionalidade

Em pressões muito baixas, o longo caminho livre médio leva a uma deposição mais direcional, linha de visão. Isso é prejudicial ao tentar revestir estruturas complexas e tridimensionais, uma propriedade conhecida como conformidade. Aumentar a pressão aumenta o espalhamento, o que às vezes pode melhorar a conformidade, mas isso deve ser equilibrado com os impactos negativos na qualidade do filme.

Estabilidade do Processo vs. Produtividade

Operar nas extremidades do espectro de pressão pode desafiar a estabilidade do processo. Buscar a máxima produtividade com alta pressão arrisca o arco do plasma e a geração de partículas. Por outro lado, operar em pressão extremamente baixa pode dificultar o acendimento e a manutenção de um plasma uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha da pressão do processo deve ser ditada pelas propriedades desejadas do seu filme final.

- Se o seu foco principal é a mais alta qualidade, densidade e uniformidade do filme: Opere na extremidade inferior do espectro (por exemplo, 0,1 a 1 Torr) para minimizar o espalhamento na fase gasosa.

- Se o seu foco principal é maximizar a produtividade e a taxa de deposição: Experimente a extremidade média a superior da faixa típica (por exemplo, 1 a 5 Torr), mas valide cuidadosamente se a qualidade do filme permanece dentro das suas especificações.

- Se o seu foco principal é revestir topografias complexas (conformidade): A pressão é apenas um fator, mas você pode precisar operar em uma pressão ligeiramente mais alta para induzir o espalhamento, em combinação com a otimização da temperatura e das taxas de fluxo de gás.

Em última análise, a pressão é um parâmetro fundamental que oferece controle direto sobre o ambiente do plasma e o filme resultante.

Tabela Resumo:

| Faixa de Pressão (Torr) | Caso de Uso Comum | Características Principais |

|---|---|---|

| < 0.1 | Maximizando Densidade/Uniformidade do Filme | Caminho livre médio muito longo, deposição direcional, taxa mais lenta |

| 0.1 - 2 ("Ponto Ideal") | Deposição Padrão de SiN, SiO₂ | Equilíbrio ideal entre taxa e qualidade, plasma estável |

| 2 - 10 | Maior Taxa de Deposição | Concentração de reagentes aumentada, risco de formação de partículas |

| >10 (Atmosférica) | Aplicações Especializadas | Requer hardware diferente (por exemplo, descarga de barreira dielétrica) |

Pronto para Otimizar Seu Processo PECVD?

O controle preciso da pressão é apenas um fator para obter filmes finos perfeitos. A KINTEK é especializada em fornecer equipamentos de laboratório e suporte especializado para ajudá-lo a dominar seus processos de deposição. Seja você desenvolvendo novos materiais ou escalando a produção, nossa linha de sistemas e consumíveis PECVD é projetada para atender às rigorosas demandas dos laboratórios modernos.

Vamos discutir suas necessidades específicas de aplicação. Entre em contato com nossos especialistas hoje para encontrar a solução ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza