Em sua essência, a deposição de filmes finos na fabricação de ICs é o processo de aplicar uma camada de material extremamente fina e altamente controlada sobre uma bolacha semicondutora. Essas camadas, muitas vezes com apenas alguns átomos de espessura, podem ser condutoras, isolantes ou semicondutoras, formando os blocos de construção fundamentais dos transistores, capacitores e fiação que compõem um microchip. Isso não é simplesmente revestir uma superfície; é um processo de engenharia de precisão que define as características elétricas e a estrutura física de todo o circuito.

O propósito central da deposição de filmes finos é construir a arquitetura intrincada e multicamadas de um microchip. O método específico escolhido — seja físico ou químico — é uma decisão crítica que dita diretamente o desempenho, o consumo de energia, o custo e a confiabilidade do chip.

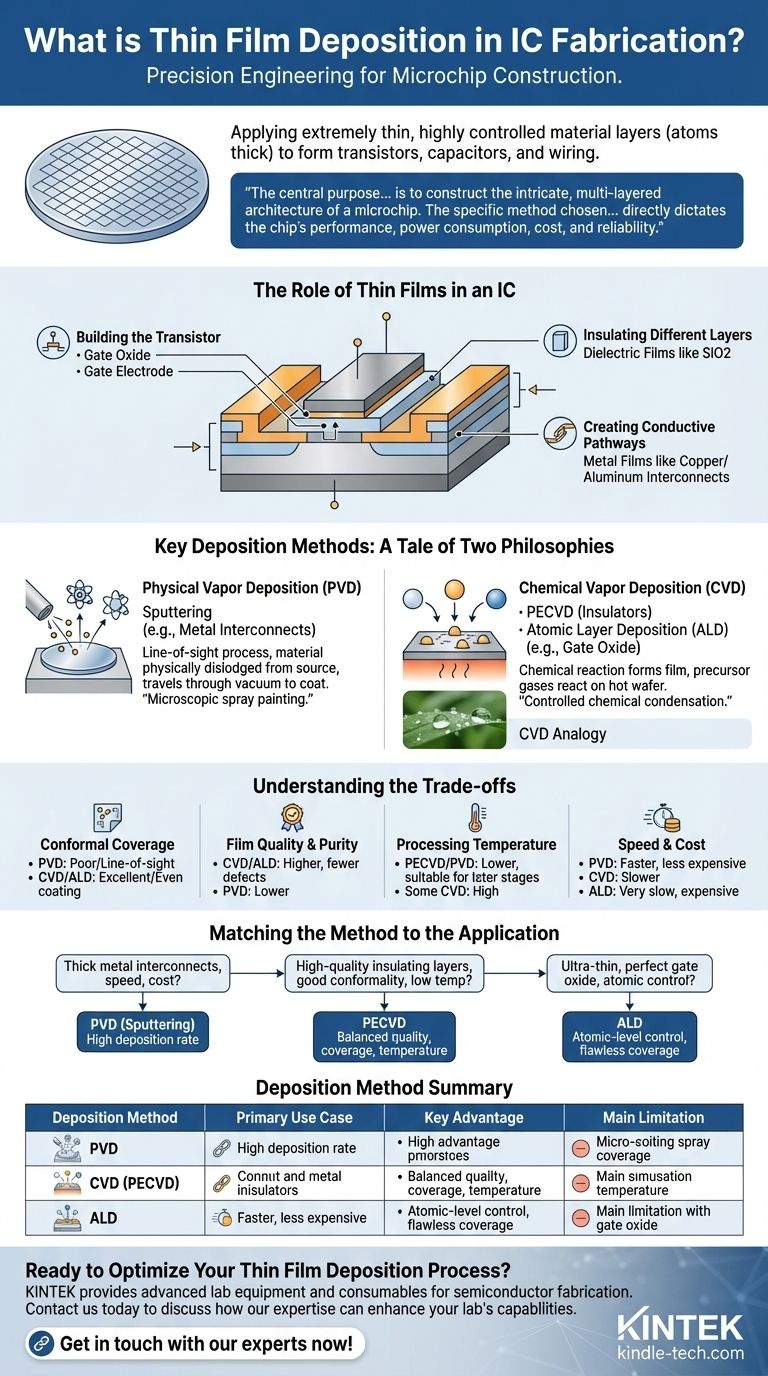

O Papel dos Filmes Finos em um IC

Um circuito integrado moderno é uma estrutura tridimensional construída a partir de dezenas, às vezes centenas, de camadas empilhadas. A deposição de filmes finos é a técnica usada para criar a maioria dessas camadas.

Construindo o Transistor

O transistor, o interruptor básico em um computador, depende inteiramente de filmes depositados. Uma camada isolante ultrafina (óxido de porta) é depositada para controlar o fluxo de eletricidade, e uma camada condutora (eletrodo de porta) é depositada sobre ela para atuar como o interruptor.

Isolando Diferentes Camadas

Com milhões de transistores agrupados e múltiplos níveis de fiação, prevenir "curto-circuitos" elétricos é crítico. Filmes dielétricos (isolantes) como o dióxido de silício são depositados entre as camadas condutoras para isolá-las umas das outras.

Criando Caminhos Condutores

Depois que os transistores são formados, eles devem ser conectados. Isso é feito depositando filmes metálicos, como cobre ou alumínio, para criar uma complexa rede de fios conhecida como interconexões.

Principais Métodos de Deposição: Uma História de Duas Filosofias

As técnicas de deposição são amplamente categorizadas em duas famílias com base em como movem o material de uma fonte para a bolacha: fisicamente ou quimicamente.

Deposição Física de Vapor (PVD)

PVD é um processo de linha de visão onde um material é fisicamente desalojado de uma fonte e viaja através de um vácuo para revestir a bolacha. Pense nisso como uma forma microscópica de pintura em spray com átomos.

O método PVD mais comum é a pulverização catódica (sputtering), onde íons de alta energia bombardeiam um "alvo" de fonte, desalojando átomos que então se depositam na bolacha. É excelente para depositar metais para interconexões.

Deposição Química de Vapor (CVD)

CVD usa uma reação química para formar o filme. Gases precursores são introduzidos em uma câmara, onde reagem na superfície quente da bolacha para criar uma camada sólida, deixando para trás subprodutos voláteis que são bombeados para fora.

Isso é análogo à forma como o orvalho se forma em uma superfície fria, mas em vez de simples condensação, é uma reação química controlada criando um novo material projetado. Variantes comuns como CVD Aprimorada por Plasma (PECVD) usam plasma para permitir essas reações em temperaturas mais baixas.

Deposição por Camada Atômica (ALD)

ALD é um subtipo avançado e altamente preciso de CVD. Ele constrói o filme literalmente uma camada atômica por vez através de uma sequência de reações químicas auto-limitantes.

Embora extremamente lento, o ALD oferece controle incomparável sobre a espessura do filme e a capacidade de revestir perfeitamente até as estruturas microscópicas tridimensionais mais complexas.

Compreendendo as Trocas

Nenhum método de deposição único é universalmente superior. A escolha é sempre uma questão de equilibrar requisitos concorrentes para a camada específica que está sendo construída.

Cobertura Conformada (Cobertura de Degrau)

Isso se refere à capacidade de um filme de revestir uniformemente paredes laterais verticais e trincheiras profundas. CVD e ALD se destacam aqui, pois as reações químicas ocorrem em todas as superfícies expostas. PVD é um processo de linha de visão e tem dificuldade em revestir topografias complexas, resultando em cobertura mais fina nas paredes laterais.

Qualidade e Pureza do Filme

CVD e ALD geralmente produzem filmes com maior pureza e menos defeitos estruturais do que PVD. A natureza química do processo permite maior controle sobre a composição final e as propriedades do filme.

Temperatura de Processamento

A temperatura em que a deposição ocorre é uma restrição importante. Altas temperaturas podem danificar estruturas já construídas na bolacha. Embora alguns processos CVD exijam calor muito alto, PECVD e PVD operam em temperaturas mais baixas, tornando-os adequados para estágios posteriores da fabricação.

Velocidade e Custo

PVD é tipicamente um processo mais rápido e menos caro do que CVD, tornando-o ideal para depositar camadas metálicas mais espessas onde a perfeição absoluta não é o objetivo principal. ALD é de longe o método mais lento e caro, reservado apenas para as camadas ultrafinas mais críticas.

Combinando o Método com a Aplicação

Sua escolha da técnica de deposição é ditada inteiramente pela função da camada que você está criando.

- Se seu foco principal é criar interconexões metálicas espessas de forma rápida e econômica: PVD (sputtering) é a escolha padrão da indústria devido à sua alta taxa de deposição.

- Se seu foco principal é depositar camadas isolantes de alta qualidade entre as linhas metálicas: PECVD oferece um excelente equilíbrio de qualidade de filme, cobertura conformada e baixa temperatura de processamento.

- Se seu foco principal é construir um óxido de porta ultrafino e perfeitamente uniforme para um transistor de ponta: ALD é o único método que fornece o controle em nível atômico e a cobertura impecável necessários.

Escolher o processo de deposição correto é uma habilidade fundamental na engenharia de semicondutores, permitindo a criação de microchips cada vez mais poderosos e eficientes.

Tabela Resumo:

| Método de Deposição | Caso de Uso Principal | Principal Vantagem | Principal Limitação |

|---|---|---|---|

| PVD (Sputtering) | Interconexões metálicas | Alta velocidade, custo-benefício | Baixa cobertura conformada |

| CVD (PECVD) | Camadas isolantes | Boa conformidade, temperatura mais baixa | Mais lento que PVD |

| ALD | Camadas críticas ultrafinas (ex: óxido de porta) | Controle em nível atômico, conformidade perfeita | Muito lento, alto custo |

Pronto para Otimizar Seu Processo de Deposição de Filmes Finos?

O equipamento certo é crítico para alcançar as camadas precisas e de alta qualidade que definem os microchips modernos. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para a fabricação de semicondutores, incluindo sistemas de deposição de última geração.

Seja você desenvolvendo transistores de próxima geração ou refinando sua tecnologia de interconexão, nossas soluções são projetadas para atender às rigorosas demandas da fabricação de ICs. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório e impulsionar seus projetos.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição