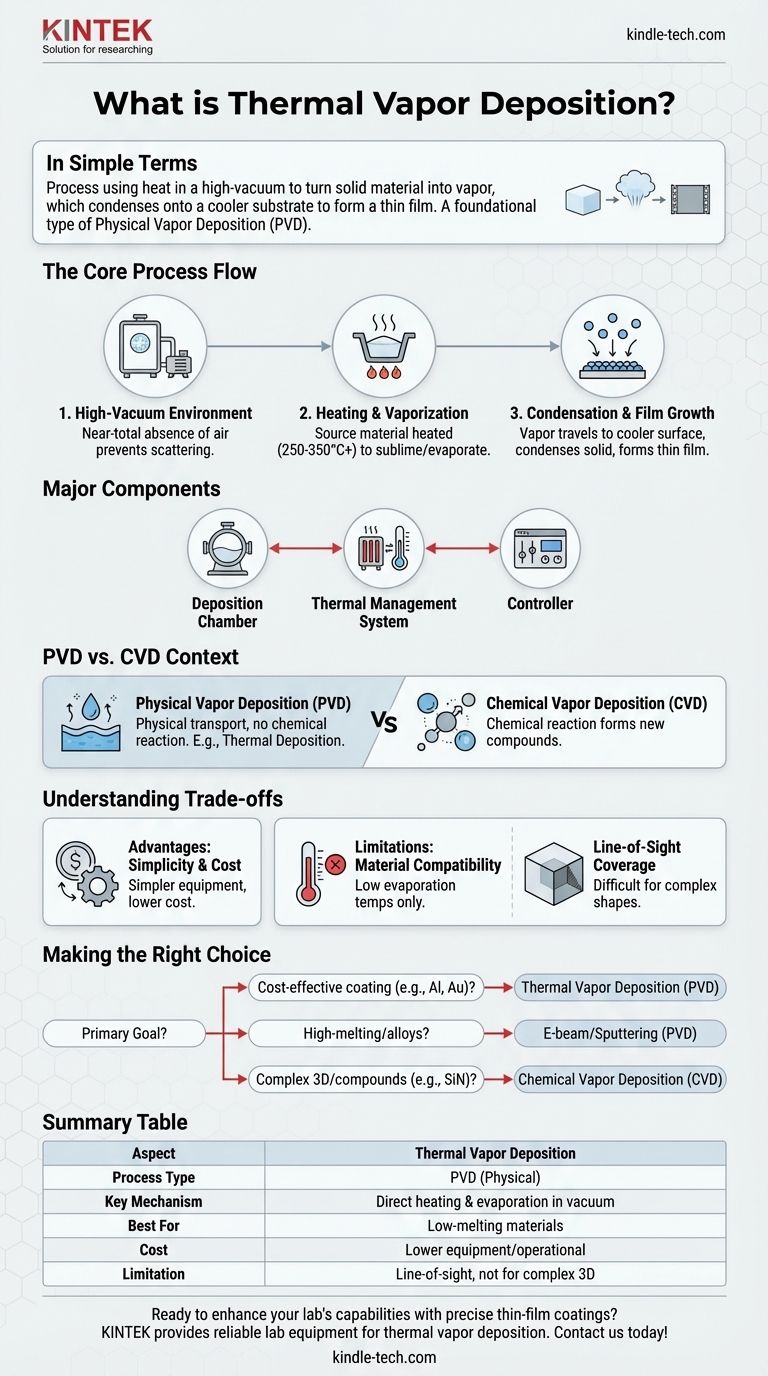

Em termos simples, a deposição térmica a vapor é um processo que usa calor dentro de uma câmara de alto vácuo para transformar um material sólido em vapor. Este vapor então viaja e se condensa em uma superfície mais fria, conhecida como substrato, formando um filme muito fino e uniforme. Todo o processo é fundamentalmente físico, dependendo de uma simples mudança de estado de sólido para gás e de volta para sólido.

A deposição térmica a vapor é melhor compreendida como um tipo fundamental de Deposição Física a Vapor (PVD). Sua característica definidora é o uso de calor direto para evaporação, distinguindo-a de métodos que usam reações químicas (CVD) ou fontes de energia mais complexas.

Como funciona a Deposição Térmica a Vapor: O Processo Central

Para realmente compreender a técnica, é essencial entender o ambiente e as principais etapas envolvidas. O processo é uma transformação física cuidadosamente controlada.

O Ambiente de Alto Vácuo

Todo o processo ocorre dentro de uma câmara selada onde um alto vácuo foi criado. Esta ausência quase total de ar é crítica.

Um vácuo garante que os átomos vaporizados do material de origem possam viajar diretamente para o substrato sem colidir com moléculas de ar, o que de outra forma os dispersaria e impediria um revestimento uniforme.

Aquecimento e Vaporização

Um material de origem, frequentemente na forma de um pequeno sólido ou pó, é aquecido. A fonte de calor eleva a temperatura do material, tipicamente na faixa de 250 a 350 graus Celsius, embora isso varie significativamente de acordo com o material.

Este aquecimento aumenta a pressão de vapor do material a ponto de ele sublimar ou evaporar, transformando-se diretamente em um vapor gasoso.

Condensação e Crescimento do Filme

Os átomos vaporizados viajam em linha reta através do vácuo até atingirem o substrato mais frio.

Ao contato, os átomos perdem rapidamente sua energia térmica, condensam-se de volta a um estado sólido e aderem à superfície. Com o tempo, este acúmulo atômico constrói uma fina camada de filme sólido, camada por camada.

Os Três Componentes Principais

Um sistema típico de deposição térmica a vapor é composto por três partes essenciais trabalhando em conjunto.

- A Câmara de Deposição: Este é o vaso selado de alto vácuo onde o processo ocorre, abrigando tanto o material de origem quanto o substrato.

- O Sistema de Gerenciamento Térmico: Este sistema inclui os elementos de aquecimento para a fonte e frequentemente um mecanismo de resfriamento para o substrato, a fim de regular a temperatura e encorajar a condensação.

- O Controlador: Uma unidade de controle monitora e ajusta todos os fatores críticos, incluindo pressão de vácuo, temperatura e tempo de deposição, para garantir um resultado repetível e de alta qualidade.

Colocando a Deposição Térmica em Contexto: PVD vs. CVD

O termo "deposição a vapor" é amplo. Entender onde a deposição térmica se encaixa é crucial para tomar decisões técnicas informadas. A distinção primária é entre métodos físicos e químicos.

Deposição Física a Vapor (PVD)

PVD é uma família de processos onde um material é fisicamente transportado de uma fonte para um substrato sem uma reação química. Pense nisso como a água evaporando de uma panela e condensando como orvalho em uma janela fria.

A deposição térmica é uma das formas mais simples de PVD. Outras técnicas de PVD incluem evaporação por feixe de elétrons (usando um feixe de elétrons para aquecer a fonte) e sputtering (bombardeando um alvo com íons para ejetar átomos).

Deposição Química a Vapor (CVD)

CVD é fundamentalmente diferente. Neste processo, gases precursores são introduzidos em uma câmara de reação. Esses gases então reagem entre si ou com a superfície aquecida do substrato para formar um novo material sólido como revestimento.

A principal diferença é que PVD é um processo físico de evaporação e condensação, enquanto CVD é um processo químico onde novos compostos são criados diretamente no substrato.

Compreendendo as Vantagens e Desvantagens

Como qualquer processo de fabricação, a deposição térmica a vapor possui vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras.

Principal Vantagem: Simplicidade e Custo

O equipamento para deposição térmica é geralmente mais simples e menos caro do que para outros métodos de PVD, como sputtering ou CVD. Isso a torna uma tecnologia altamente acessível para muitas aplicações.

Limitação: Compatibilidade de Materiais

O processo é mais adequado para materiais com temperaturas de evaporação relativamente baixas. Materiais com pontos de fusão extremamente altos ou compostos que se decompõem quando aquecidos não são bons candidatos para esta técnica.

Limitação: Cobertura em Linha de Visada

Como o vapor viaja em linha reta da fonte para o substrato, é difícil revestir uniformemente formas tridimensionais complexas com reentrâncias ou superfícies ocultas.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da técnica de deposição correta depende inteiramente do seu material, da forma do substrato e das propriedades desejadas do filme.

- Se o seu foco principal é o revestimento econômico de materiais simples (como alumínio ou ouro): A deposição térmica a vapor é uma escolha excelente e altamente eficiente devido à sua simplicidade.

- Se o seu foco principal é revestir materiais com alto ponto de fusão ou criar ligas específicas: Você deve explorar outros métodos de PVD, como evaporação por feixe de elétrons ou sputtering, que usam fontes mais energéticas.

- Se o seu foco principal é criar um filme altamente uniforme em uma peça 3D complexa ou depositar um composto específico (como nitreto de silício): A Deposição Química a Vapor (CVD) é a tecnologia mais apropriada devido à sua natureza sem linha de visada e processo reativo.

Ao compreender seus princípios fundamentais e seu lugar no cenário mais amplo das tecnologias de filmes finos, você pode alavancar efetivamente a deposição térmica a vapor para uma ampla gama de aplicações.

Tabela Resumo:

| Aspecto | Deposição Térmica a Vapor |

|---|---|

| Tipo de Processo | Deposição Física a Vapor (PVD) |

| Mecanismo Chave | Aquecimento direto e evaporação em vácuo |

| Melhor Para | Materiais de baixo ponto de fusão (ex: alumínio, ouro) |

| Custo | Custos de equipamento e operacionais mais baixos |

| Limitação | Revestimento em linha de visada; não para formas 3D complexas |

Pronto para aprimorar as capacidades do seu laboratório com revestimentos de filmes finos precisos? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório confiáveis para deposição térmica a vapor e outros processos de PVD. Nossas soluções ajudam você a obter filmes uniformes e de alta qualidade de forma eficiente e econômica. Entre em contato conosco hoje para discutir suas necessidades específicas de aplicação e descobrir como podemos apoiar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Autoclave Esterilizador de Laboratório Rápido de Bancada 35L 50L 90L para Uso em Laboratório

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Chiller de Armadilha Fria Direta a Vácuo

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

As pessoas também perguntam

- Quais são os efeitos da pulverização catódica por magnetron? Obtenha Filmes Finos Duráveis e de Alta Qualidade para o Seu Laboratório

- Qual é o princípio da pulverização catódica reativa? Crie Revestimentos Cerâmicos de Alto Desempenho

- Quantos tipos de pulverização catódica (sputtering) existem? Um guia para técnicas de CC, RF e avançadas

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- O que é deposição em química ambiental? Compreendendo como a poluição do ar prejudica os ecossistemas