Em sua essência, a evaporação térmica sob vácuo é uma técnica de deposição física de vapor (PVD) usada para aplicar um revestimento de material extremamente fino e uniforme em uma superfície. O processo funciona aquecendo um material fonte dentro de uma câmara de alto vácuo até que ele vaporize. Esses átomos vaporizados viajam então através do vácuo e se condensam em um objeto alvo mais frio, conhecido como substrato, formando o filme desejado.

O princípio central a ser entendido é que o vácuo não é meramente um recipiente; é o fator crítico que possibilita o processo. Ele cria um ambiente ultralimpo e sem colisões que permite que os átomos vaporizados viajem diretamente da fonte para o substrato, o que é essencial para formar um filme uniforme e de alta qualidade.

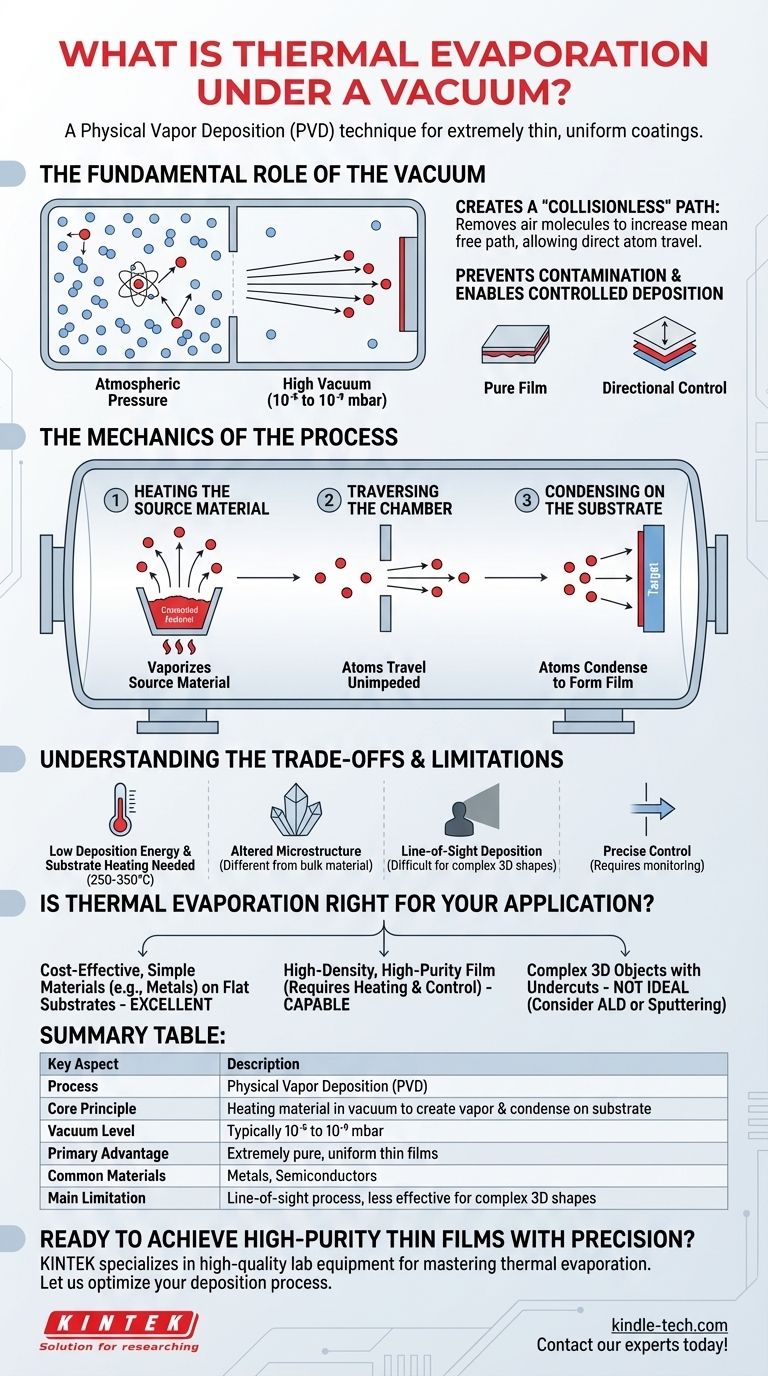

O Papel Fundamental do Vácuo

O sucesso da evaporação térmica depende inteiramente da qualidade do ambiente de vácuo. Sem ele, o processo falharia em produzir um filme fino utilizável.

Criação de um Caminho "Livre de Colisões"

O principal objetivo do alto vácuo é remover praticamente todas as moléculas de ar e gás da câmara. Isso aumenta drasticamente o caminho livre médio — a distância média que um átomo vaporizado pode percorrer antes de colidir com outra partícula.

Em um alto vácuo, o caminho livre médio é muito maior do que a distância da fonte ao substrato. Isso garante que o material evaporado viaje em uma linha reta e desimpedida, uma condição conhecida como transporte sem colisões.

Prevenção de Contaminação e Reações

O ar atmosférico contém gases reativos como oxigênio e vapor de água. Se estes estivessem presentes durante a deposição, eles reagiriam imediatamente com o material fonte quente e o filme em formação.

O vácuo remove esses contaminantes, garantindo que a camada depositada seja pura e adira bem à superfície limpa do substrato. A deposição em um vácuo deficiente resulta em um revestimento não uniforme, "difuso" e frequentemente não funcional.

Possibilitando a Deposição Controlada

Ao eliminar colisões aleatórias e contaminação, o vácuo permite um processo de deposição altamente direcional e controlado. É esse controle que possibilita a criação de filmes com espessuras precisas, muitas vezes medidas em nanômetros.

A Mecânica do Processo

O processo pode ser dividido em algumas etapas principais, todas ocorrendo dentro de uma câmara de alto vácuo tipicamente operando entre 10⁻⁵ e 10⁻⁹ mbar.

Aquecimento do Material Fonte

O material de revestimento, como um metal ou semicondutor, é colocado em um recipiente chamado cadinho. Este cadinho é então aquecido, geralmente passando uma forte corrente elétrica através dele, até que o material fonte atinja uma temperatura na qual sua pressão de vapor se torne significativa. Neste ponto, os átomos começam a evaporar de sua superfície.

Travessia da Câmara

Uma vez evaporados, os átomos viajam para longe da fonte com energia térmica. Graças ao vácuo, eles se movem em um caminho de linha de visão direta em direção ao substrato sem se dispersar em moléculas de gás residuais. Um obturador mecânico é frequentemente usado para bloquear esse caminho até que a taxa de evaporação esteja estável e para interrompê-lo assim que a espessura desejada for atingida.

Condensação no Substrato

Quando os átomos vaporizados atingem o substrato mais frio, eles perdem sua energia e se condensam de volta a um estado sólido. Essa construção lenta, átomo por átomo, é como o filme fino é formado. A espessura é monitorada com precisão em tempo real usando ferramentas como um monitor de filme fino.

Entendendo as Compensações e Limitações

Embora poderosa, a evaporação térmica não está isenta de desafios. Entender suas limitações inerentes é crucial para uma aplicação bem-sucedida.

Baixa Energia de Deposição

Os átomos chegam ao substrato com energia térmica relativamente baixa. Isso pode, às vezes, resultar em um filme menos denso ou com adesão mais fraca em comparação com filmes criados por processos de energia mais alta, como a pulverização catódica (sputtering).

A Necessidade de Aquecimento do Substrato

Para superar a baixa energia de deposição, o substrato é frequentemente aquecido a temperaturas em torno de 250 °C a 350 °C. Essa energia adicional permite que os átomos que chegam se movam na superfície, encontrem posições ideais e formem uma estrutura de filme mais densa e estável.

Microestrutura Alterada

A combinação de deposição de baixa energia e aquecimento do substrato significa que a microestrutura do filme resultante — sua estrutura interna de cristal ou grão — pode ser significativamente diferente da do material a granel original. Isso deve ser levado em consideração quando as propriedades mecânicas ou elétricas do filme são críticas.

Deposição por Linha de Visada

Como os átomos viajam em linhas retas, a evaporação térmica é um processo de linha de visada. Ela não consegue revestir facilmente formas tridimensionais complexas com reentrâncias ou superfícies ocultas, pois essas áreas ficam sombreadas em relação à fonte.

A Evaporação Térmica é Adequada para Sua Aplicação?

A escolha de uma técnica de deposição requer a adequação das capacidades do processo ao seu objetivo final.

- Se seu foco principal for a deposição econômica de materiais simples: A evaporação térmica é uma excelente escolha para metais comuns como alumínio, ouro ou cromo em substratos planos, oferecendo um equilíbrio entre simplicidade e velocidade.

- Se seu foco principal for um filme de alta densidade e alta pureza: O processo é totalmente capaz, mas você deve levar em consideração a necessidade de aquecimento do substrato e controle do processo para alcançar as propriedades de filme desejadas.

- Se seu foco principal for revestir objetos 3D complexos: Um método que não seja de linha de visada, como deposição de camada atômica (ALD) ou certas configurações de pulverização catódica, seria uma escolha mais adequada.

Em última análise, entender que o vácuo permite um caminho limpo e direto para os átomos é a chave para dominar a evaporação térmica e alcançar um filme fino funcional e de alta qualidade.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processo | Técnica de Deposição Física de Vapor (PVD) |

| Princípio Central | Aquecer um material em vácuo para criar um vapor que se condensa em um substrato |

| Nível de Vácuo | Tipicamente 10⁻⁵ a 10⁻⁹ mbar |

| Principal Vantagem | Cria filmes finos extremamente puros e uniformes |

| Materiais Comuns | Metais (ex: Ouro, Alumínio), Semicondutores |

| Limitação Principal | Processo de linha de visada, menos eficaz para formas 3D complexas |

Pronto para obter filmes finos de alta pureza com precisão?

Os princípios da evaporação térmica são fundamentais para aplicações de revestimento bem-sucedidas. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório e consumíveis de alta qualidade necessários para dominar este processo. Quer você esteja trabalhando em pesquisa de semicondutores, óptica ou ciência dos materiais, nossa experiência e produtos confiáveis garantem que você obtenha os resultados consistentes que seu trabalho exige.

Deixe-nos ajudá-lo a otimizar seu processo de deposição. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e descobrir a solução certa para você.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Revestimento por Evaporação de Feixe de Elétrons Cadinho Condutor de Nitreto de Boro Cadinho BN

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão