Em sua essência, a Deposição Química de Vapor (CVD) é um método sofisticado para 'cultivar' um filme sólido sobre uma superfície a partir de um gás. O processo envolve a introdução de gases precursores voláteis, que contêm os elementos constituintes do filme desejado, em uma câmara de reação. Quando esses gases entram em contato com um substrato aquecido, eles sofrem uma reação química, fazendo com que o material sólido desejado se deposite na superfície do substrato, formando um revestimento fino e uniforme.

O conceito fundamental da CVD não é pulverizar um material pré-fabricado, mas sim criar um ambiente químico precisamente controlado. Neste ambiente, a energia térmica força as moléculas gasosas a reagir e se auto-organizarem, átomo por átomo, em um filme sólido sobre uma superfície alvo.

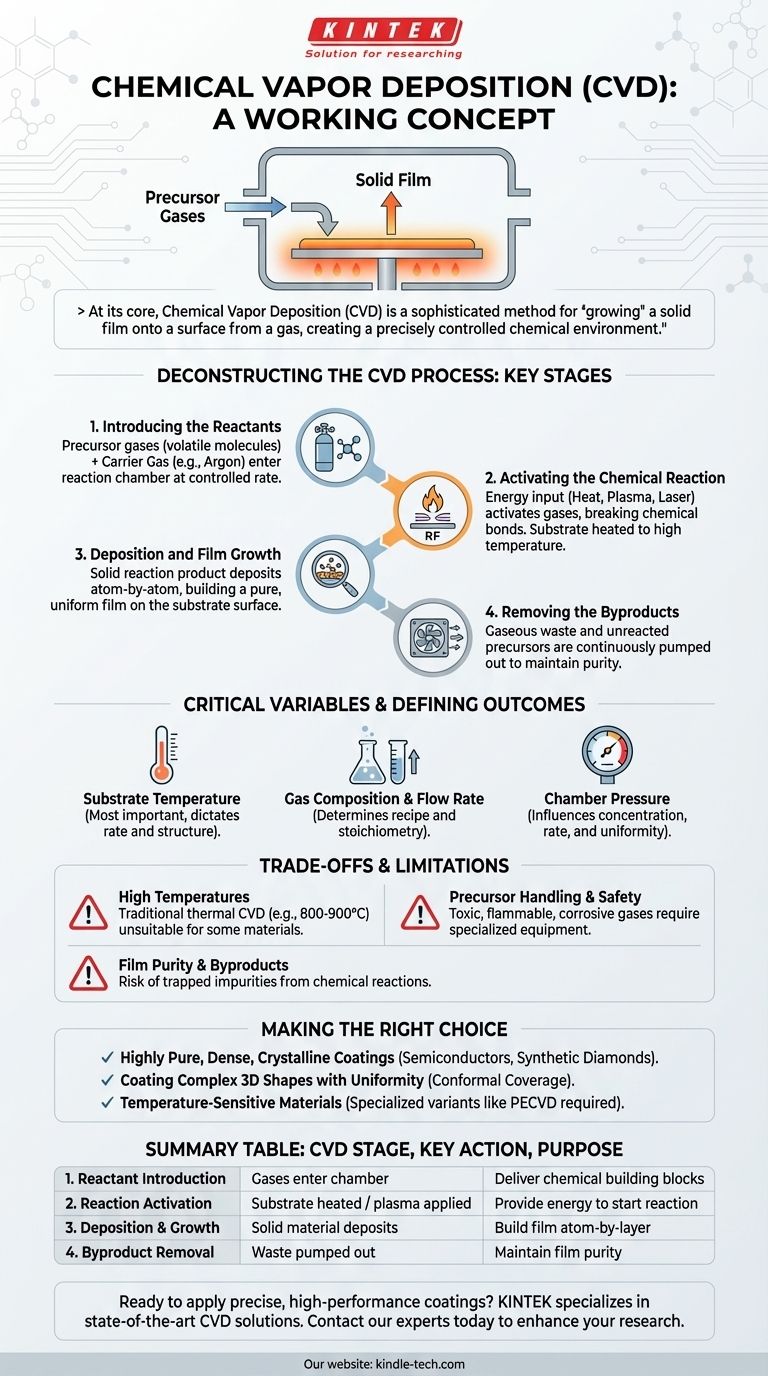

Desvendando o Processo de CVD: As Etapas Chave

Para entender como a CVD funciona, é melhor dividi-la em uma sequência de etapas distintas e controladas. Cada etapa desempenha um papel crítico na qualidade e nas propriedades do filme final.

Etapa 1: Introdução dos Reagentes

O processo começa com um ou mais gases precursores sendo alimentados em uma câmara de reação a uma taxa controlada.

Estes não são o material de revestimento final em si, mas sim moléculas voláteis que contêm os átomos necessários. Por exemplo, para criar um filme de carbono puro como um diamante, utiliza-se um gás rico em carbono, como o metano (CH₄).

Frequentemente, esses gases reativos são diluídos com um gás de arraste inerte (como argônio ou nitrogênio) para ajudar a transportá-los suavemente sobre o substrato.

Etapa 2: Ativação da Reação Química

Para que os gases precursores reajam e depositem um sólido, eles precisam de um aporte de energia.

O método mais comum é aquecer o substrato a uma temperatura elevada, muitas vezes várias centenas de graus Celsius. Essa energia térmica fornece a energia de ativação necessária para quebrar as ligações químicas nas moléculas gasosas.

Em alguns processos avançados de CVD, a energia é fornecida por outros meios, como um plasma de RF ou lasers, que podem iniciar a reação em temperaturas mais baixas.

Etapa 3: Deposição e Crescimento do Filme

À medida que as moléculas de gás energizadas passam sobre o substrato quente, a reação química ocorre sobre ou muito perto de sua superfície.

O produto sólido dessa reação se deposita no substrato, construindo um filme. Este é um processo atomístico, o que significa que o filme cresce camada por camada, permitindo materiais altamente puros e bem estruturados (cristalinos).

O próprio substrato pode, às vezes, atuar como um catalisador, promovendo a reação química e garantindo que o filme resultante adira fortemente à superfície.

Etapa 4: Remoção dos Subprodutos

As reações químicas raramente são 100% eficientes e produzem subprodutos gasosos além do filme sólido.

Esses gases residuais, juntamente com quaisquer gases precursores não reagidos, são continuamente bombeados para fora da câmara. Este processo de exaustão é crucial para evitar que impurezas sejam incorporadas ao filme em crescimento.

As Variáveis Críticas que Definem o Resultado

As propriedades finais do filme depositado não são acidentais; elas são o resultado direto do gerenciamento cuidadoso de vários parâmetros chave.

Temperatura do Substrato

Esta é, sem dúvida, a variável mais importante. A temperatura determina a taxa da reação química e a estrutura final do filme. Muito baixa, e a reação não ocorrerá; muito alta, e você pode obter má qualidade ou reações secundárias indesejadas.

Composição e Taxa de Fluxo do Gás

A "receita" do filme é determinada pelos tipos de gases precursores e suas taxas de fluxo. A proporção de diferentes gases controla a composição química (estequiometria) do material final.

Pressão da Câmara

A pressão dentro da câmara de reação afeta a concentração de moléculas de gás e como elas se movem. Isso, por sua vez, influencia a taxa de deposição e a uniformidade do revestimento, especialmente em objetos de formato complexo.

Compreendendo as Compensações e Limitações

Embora poderosa, a CVD não está isenta de desafios. Entender suas limitações é fundamental para usá-la de forma eficaz.

A Necessidade de Altas Temperaturas

A CVD térmica tradicional frequentemente requer temperaturas muito altas (por exemplo, 800-900°C para o crescimento de diamante). Isso a torna inadequada para revestir materiais com baixo ponto de fusão ou aqueles que poderiam ser danificados pelo calor, como muitos plásticos e eletrônicos complexos.

Manuseio de Precursores e Segurança

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige equipamentos especializados e caros para manuseio, armazenamento e segurança, o que adiciona complexidade ao processo.

Pureza do Filme e Subprodutos

Como o processo é uma reação química, é possível que subprodutos indesejados fiquem presos no filme como impurezas. Evitar isso requer controle preciso sobre todas as variáveis do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir usar a CVD depende inteiramente dos requisitos do seu produto final.

- Se o seu foco principal é criar um revestimento altamente puro, denso e cristalino: A CVD é uma escolha excepcional, pois seu mecanismo de crescimento átomo por átomo é ideal para aplicações de alto desempenho, como wafers semicondutores e diamantes sintéticos.

- Se o seu foco principal é revestir uma forma 3D complexa com um filme uniforme: A natureza gasosa dos precursores permite que eles penetrem e revestem superfícies intrincadas de forma conformada, algo que processos de linha de visão não conseguem fazer.

- Se você está trabalhando com materiais sensíveis à temperatura: Você deve investigar variantes especializadas de CVD de temperatura mais baixa, como a CVD Assistida por Plasma (PECVD), para evitar danificar seu substrato.

Em última análise, entender a CVD é dominar a química controlada necessária para construir materiais de alto desempenho do zero.

Tabela de Resumo:

| Estágio da CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução do Reagente | Gases precursores entram na câmara. | Fornecer os blocos de construção químicos para o filme. |

| 2. Ativação da Reação | O substrato é aquecido ou o plasma é aplicado. | Fornecer energia para quebrar as ligações químicas e iniciar a reação. |

| 3. Deposição e Crescimento | Material sólido se deposita na superfície do substrato. | Construir o filme átomo por camada para alta pureza e estrutura. |

| 4. Remoção de Subprodutos | Gases residuais são bombeados para fora. | Manter a pureza do filme removendo contaminantes da reação. |

Pronto para aplicar revestimentos precisos e de alto desempenho aos seus componentes?

O ambiente controlado de um sistema CVD é fundamental para criar filmes finos altamente puros, uniformes e duráveis para semicondutores, óptica e materiais avançados. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de última geração para atender às suas necessidades específicas de laboratório.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções CVD podem aprimorar seu processo de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que são processos externos de deposição química a vapor? Compreendendo o Projeto e Controle do Processo CVD

- Quais são os dois principais tipos de sistemas de deposição de vapor? PVD vs. CVD Explicado

- O que é deposição química de vapor na fabricação de semicondutores? Crie Filmes Finos de Alta Qualidade para Seus Chips

- O que é o método de pulverização catódica por RF? Um Guia para Deposição de Filmes Finos em Materiais Isolantes

- O que é revestimento de carbono? Desbloqueie um Desempenho Superior em Seus Materiais

- Qual é a baixa temperatura para o crescimento de grafeno? Desbloqueie a Produção Escalável e Custo-Eficaz

- O que é deposição química de vapor em gemas? Um guia para diamantes cultivados em laboratório

- Quais são os subprodutos do óleo de pirólise? Desbloqueando o Valor dos Três Coprodutos