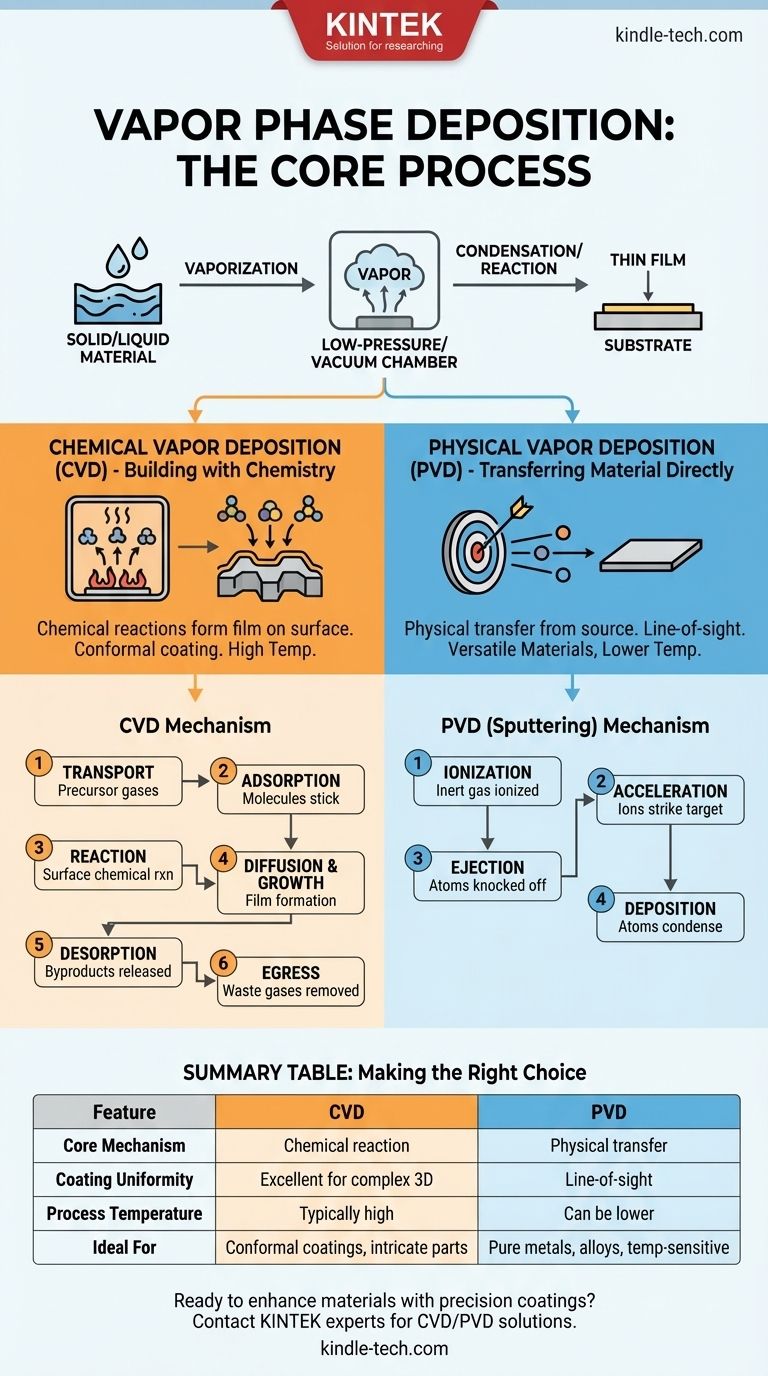

Em sua essência, a deposição em fase de vapor é uma família de processos de fabricação avançados usados para aplicar revestimentos muito finos e de alto desempenho em uma superfície, conhecida como substrato. Todos esses processos funcionam convertendo um material de revestimento sólido ou líquido em vapor, transportando-o através de um ambiente de baixa pressão ou vácuo, e, em seguida, permitindo que ele se condense ou reaja na superfície do substrato para formar um filme sólido. As duas categorias principais desta tecnologia são a Deposição Química em Fase de Vapor (CVD) e a Deposição Física em Fase de Vapor (PVD).

A distinção fundamental entre os métodos de deposição de vapor reside no mecanismo. A Deposição Química em Fase de Vapor (CVD) usa reações químicas na superfície do substrato para formar o filme, enquanto a Deposição Física em Fase de Vapor (PVD) transporta fisicamente o material de uma fonte para o substrato sem iniciar uma nova reação química.

Os Dois Pilares da Deposição de Vapor

Para entender o campo, você deve primeiro compreender a diferença crítica entre seus dois ramos principais: deposição química e física.

Deposição Química em Fase de Vapor (CVD): Construindo com Química

Na CVD, o substrato é colocado dentro de uma câmara de reação e aquecido. Gases precursores voláteis, que contêm os átomos necessários para o filme final, são então introduzidos na câmara.

A alta temperatura faz com que esses gases reajam ou se decomponham na superfície do substrato, formando um novo material sólido que se liga diretamente a ele. Este processo efetivamente "cresce" uma camada de filme camada por camada através de uma reação química controlada.

Como o precursor é um gás, ele pode fluir e revestir todas as áreas expostas de uma peça, tornando a CVD excelente para criar revestimentos uniformes em formas complexas e tridimensionais.

Deposição Física em Fase de Vapor (PVD): Transferindo Material Diretamente

Na PVD, o material de revestimento começa como uma fonte sólida, frequentemente chamada de "alvo". No vácuo, este alvo é bombardeado com energia — por exemplo, por um plasma de alta energia em um processo chamado pulverização catódica (sputtering), ou aquecendo-o até que evapore.

Este processo ejeta átomos ou moléculas do alvo, que então viajam em linha reta através do vácuo e se condensam no substrato.

Ao contrário da CVD, nenhuma reação química deve ocorrer no substrato. O processo é uma transferência física, muito parecida com pulverizar uma camada microscópica de átomos de uma fonte para um alvo.

Desconstruindo o Processo de Deposição

Embora os conceitos de alto nível sejam distintos, os mecanismos detalhados revelam a ciência subjacente e o controle de engenharia necessários para cada método.

O Mecanismo CVD em Detalhe

O processo CVD é uma sequência de eventos fisicoquímicos cuidadosamente controlados:

- Transporte: Gases precursores são entregues à câmara de reação.

- Adsorção: As moléculas de gás aderem à superfície aquecida do substrato.

- Reação: As moléculas adsorvidas sofrem uma reação química na superfície, frequentemente catalisada pelo calor.

- Difusão e Crescimento: Os átomos do filme recém-formados se difundem pela superfície para encontrar locais de nucleação estáveis e construir a estrutura do filme.

- Dessorção: Subprodutos gasosos da reação são liberados da superfície.

- Saída: Esses gases residuais são transportados para fora da câmara de reação.

Um Mecanismo PVD Comum: Pulverização Catódica (Sputtering)

A pulverização catódica é uma técnica PVD dominante que usa plasma para gerar vapor:

- Ionização: Um gás inerte, tipicamente argônio, é introduzido na câmara de vácuo e ionizado para criar um plasma.

- Aceleração: Os íons de argônio positivos são acelerados por um campo elétrico, fazendo com que atinjam o material alvo sólido com alta energia.

- Ejeção: O impacto desses íons remove fisicamente os átomos do material alvo.

- Deposição: Esses átomos ejetados viajam através do vácuo e se condensam no substrato mais frio, formando o filme fino.

Compreendendo as Compensações (Trade-offs)

Nenhum processo é universalmente superior; a escolha depende inteiramente do material, do substrato e do resultado desejado. Compreender suas limitações é fundamental para tomar uma decisão informada.

CVD: Conformidade vs. Complexidade

A maior força da CVD é sua conformidade — a capacidade do gás de revestir uniformemente formas intrincadas e superfícies internas.

No entanto, muitas vezes requer temperaturas muito altas, o que pode danificar substratos sensíveis ao calor. Os produtos químicos precursores também podem ser perigosos, e controlar as reações químicas precisas adiciona uma camada de complexidade ao processo.

PVD: Linha de Visada vs. Versatilidade

A PVD é frequentemente um processo de "linha de visada". Como os átomos vaporizados viajam em linha reta, é difícil revestir o interior de geometrias complexas ou o "lado de trás" de uma peça sem rotação e fixação complexas.

Sua vantagem reside em sua versatilidade e pureza. A PVD pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e cerâmicas com pontos de fusão extremamente altos, muitas vezes em temperaturas de processo mais baixas do que a CVD.

Limitações de Equipamento e Material

Todos os processos de deposição têm restrições práticas. Por exemplo, em certos métodos CVD, como a CVD de Filamento Quente (HFCVD), o filamento aquecido usado para ativar os gases pode se degradar e formar carbetos com o tempo. Essa deterioração mecânica leva eventualmente à falha e representa uma parte consumível do processo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo correto requer alinhar os pontos fortes da técnica com seu objetivo principal de engenharia.

- Se seu foco principal é revestir formas 3D complexas uniformemente: A CVD é quase sempre a escolha superior devido à sua natureza de linha de visada não direta e excelente conformidade.

- Se seu foco principal é depositar metais puros, materiais refratários ou ligas com altos pontos de fusão: A PVD se destaca no transporte físico desses materiais sem as complexidades da química precursora.

- Se seu foco principal é processar substratos sensíveis à temperatura: A PVD geralmente oferece opções de temperatura mais baixa em comparação com muitos processos CVD de alta temperatura.

Compreender o mecanismo fundamental — reação química versus transferência física — é a chave para selecionar a técnica de deposição de vapor ideal para qualquer desafio de engenharia.

Tabela de Resumo:

| Característica | Deposição Química em Fase de Vapor (CVD) | Deposição Física em Fase de Vapor (PVD) |

|---|---|---|

| Mecanismo Central | Reação química na superfície do substrato | Transferência física de material |

| Uniformidade do Revestimento | Excelente para formas 3D complexas | Linha de visada (requer fixação) |

| Temperatura do Processo | Tipicamente alta | Pode ser mais baixa |

| Ideal Para | Revestimentos conformes, peças intrincadas | Metais puros, ligas, substratos sensíveis à temperatura |

Pronto para aprimorar seus materiais com revestimentos de película fina de precisão?

Se o seu projeto requer a cobertura uniforme da Deposição Química em Fase de Vapor (CVD) ou as opções versáteis de material da Deposição Física em Fase de Vapor (PVD), a KINTEK tem a experiência e o equipamento para atender às necessidades do seu laboratório. Nossos equipamentos de laboratório especializados e consumíveis são projetados para suportar aplicações avançadas de revestimento, garantindo alto desempenho e confiabilidade.

Contate nossos especialistas hoje para discutir como nossas soluções de deposição em fase de vapor podem agregar valor à sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme