Em essência, a deposição de filme fino é um conjunto de processos usados para aplicar uma camada extremamente fina de material, muitas vezes com apenas alguns átomos ou moléculas de espessura, sobre uma superfície chamada substrato. Esses métodos são fundamentais para a fabricação de produtos avançados, desde chips de computador a painéis solares, conferindo ao substrato novas propriedades físicas ou químicas.

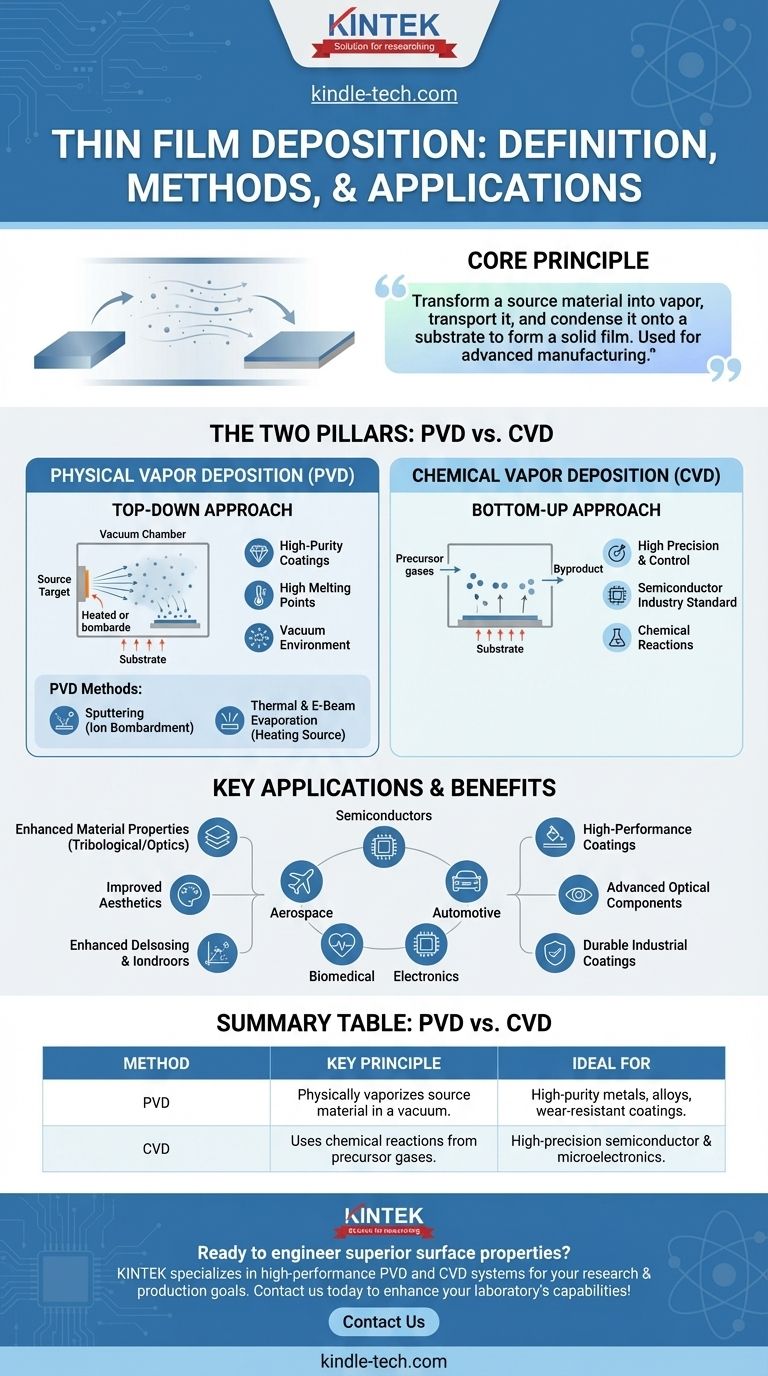

O princípio central da deposição de filme fino é transformar um material de origem em vapor, transportá-lo e, em seguida, condensá-lo sobre um substrato para formar um filme sólido. Os dois métodos dominantes para conseguir isso são a Deposição Física de Vapor (PVD), que usa meios físicos como a evaporação, e a Deposição Química de Vapor (CVD), que usa reações químicas.

Os Dois Pilares da Deposição: PVD vs. CVD

Em um nível geral, todas as técnicas de deposição de filme fino se enquadram em uma de duas categorias principais: Deposição Física de Vapor (PVD) ou Deposição Química de Vapor (CVD). A escolha entre elas é impulsionada pelo material que está sendo depositado e pelas propriedades desejadas do filme final.

Deposição Física de Vapor (PVD)

PVD é uma abordagem "de cima para baixo" (top-down) onde um material de origem sólido ou líquido é fisicamente transformado em vapor, que então se condensa no substrato. Este processo é sempre realizado em vácuo para evitar que o vapor reaja com o ar.

PVD é tipicamente usado para materiais com altos pontos de fusão e quando um revestimento de alta pureza é necessário.

Deposição Química de Vapor (CVD)

CVD é uma abordagem "de baixo para cima" (bottom-up) onde gases precursores são introduzidos em uma câmara. Esses gases reagem ou se decompõem na superfície do substrato para criar o filme sólido desejado.

CVD é o método mais comumente usado na indústria de semicondutores porque oferece alta precisão e controle excepcionais sobre a estrutura e a espessura do filme.

Uma Análise Mais Detalhada dos Métodos PVD

Como o PVD abrange várias técnicas distintas, é útil entender as mais comuns. O objetivo principal é sempre gerar partículas atômicas a partir de um alvo de origem que possam então revestir o substrato.

Sputtering (Pulverização Catódica)

Sputtering, às vezes chamado de pulverização catódica, envolve bombardear o material de origem (o "alvo") com íons de alta energia. Essa colisão arranca fisicamente átomos do alvo, que então viajam e se depositam no substrato.

Evaporação Térmica e por Feixe de Elétrons (E-Beam)

A evaporação envolve aquecer um material de origem até que ele atinja seu ponto de ebulição e se transforme em vapor. Esse vapor viaja através da câmara de vácuo e se condensa no substrato mais frio, formando o filme. O aquecimento pode ser feito com uma fonte térmica ou um feixe de elétrons (e-beam) mais focado.

Entendendo as Compensações (Trade-offs)

A escolha do método de deposição correto é uma decisão crítica baseada no equilíbrio entre custo, propriedades do material e os requisitos da aplicação final.

Quando Escolher CVD

CVD é o método preferido quando a precisão é fundamental. Sua capacidade de crescer um filme átomo por átomo o torna ideal para as estruturas complexas e em camadas encontradas em microeletrônica e semicondutores.

Quando Escolher PVD

Métodos PVD como sputtering são frequentemente escolhidos para depositar metais puros, ligas e certos compostos cerâmicos. Eles são excelentes para aplicações que exigem revestimentos duros, resistentes ao desgaste ou opticamente específicos em ferramentas, vidro e outros componentes.

O Papel Crítico da Fonte

Independentemente do método, a escolha da própria fonte de deposição é fundamental. As fontes podem incluir feixes de íons, cátodos de magnetron sputtering ou evaporadores térmicos. A seleção depende inteiramente dos materiais que você precisa depositar e das características finais do filme que deseja alcançar.

Por Que Este Processo Importa: Aplicações Chave

A deposição de filme fino não é um exercício acadêmico; é uma tecnologia fundamental que possibilita uma vasta gama de produtos e indústrias modernas.

Aprimorando as Propriedades do Material

Um objetivo principal da deposição é alterar as propriedades da superfície de um objeto. Isso inclui melhorar o comportamento tribológico (resistência ao desgaste e atrito), aprimorar a ótica (como revestimentos antirreflexo em lentes) ou simplesmente atualizar a estética de um produto.

Viabilizando a Tecnologia Moderna

O impacto da deposição de filme fino é generalizado em vários campos. É essencial para as indústrias de semicondutores, aeroespacial, automotiva, biomédica e de eletrônicos, formando a base para circuitos integrados, componentes de motor duráveis e implantes médicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método apropriado, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal é precisão e conformidade extremas para eletrônicos: CVD é o padrão estabelecido da indústria por seu controle em nível atômico.

- Se o seu foco principal é criar um revestimento de alta pureza ou de alto ponto de fusão: Um método PVD como sputtering ou evaporação por feixe de elétrons é o seu caminho mais direto e eficaz.

- Se o seu foco principal é uma propriedade funcional específica, como resistência ao desgaste: A escolha será impulsionada pelo material específico necessário para essa propriedade, o que, por sua vez, ditará se um processo PVD ou CVD é mais adequado.

Em última análise, dominar a deposição de filme fino é usar a engenharia em escala atômica para construir desempenho em escala macro.

Tabela Resumo:

| Método | Princípio Chave | Ideal Para |

|---|---|---|

| PVD (Deposição Física de Vapor) | Vaporiza fisicamente um material de origem em vácuo para revestir um substrato. | Metais de alta pureza, ligas e revestimentos resistentes ao desgaste. |

| CVD (Deposição Química de Vapor) | Usa reações químicas de gases precursores para crescer um filme sobre um substrato. | Aplicações de alta precisão em semicondutores e microeletrônica. |

Pronto para projetar propriedades de superfície superiores com o método correto de deposição de filme fino?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo sistemas PVD e CVD, adaptados aos seus objetivos específicos de pesquisa e produção. Se você está desenvolvendo semicondutores avançados, revestimentos industriais duráveis ou componentes ópticos de ponta, nossa experiência garante que você alcance resultados precisos, confiáveis e de alta qualidade.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar suas inovações.

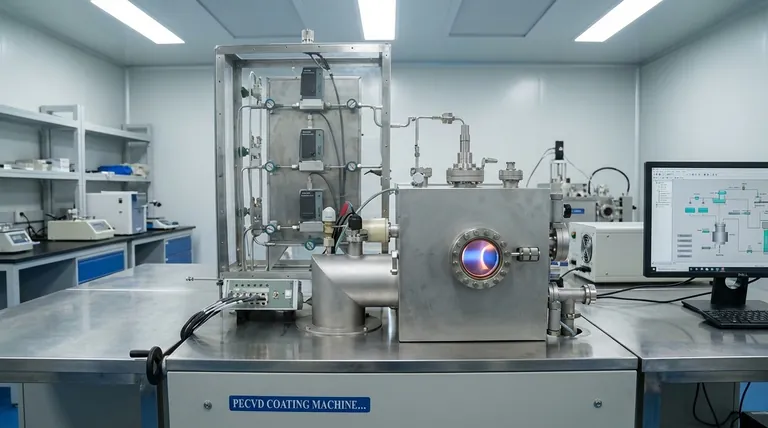

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura