Em sua essência, a deposição de vapor térmico não é uma única técnica, mas um princípio fundamental usado na fabricação avançada para aplicar películas extremamente finas de material numa superfície, conhecida como substrato. O processo envolve universalmente o uso de energia térmica (calor) dentro de uma câmara de vácuo para transformar um material de origem em vapor, que então viaja e se solidifica no substrato alvo, formando um revestimento funcional. Este princípio é a base para os dois métodos principais de deposição de vapor: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

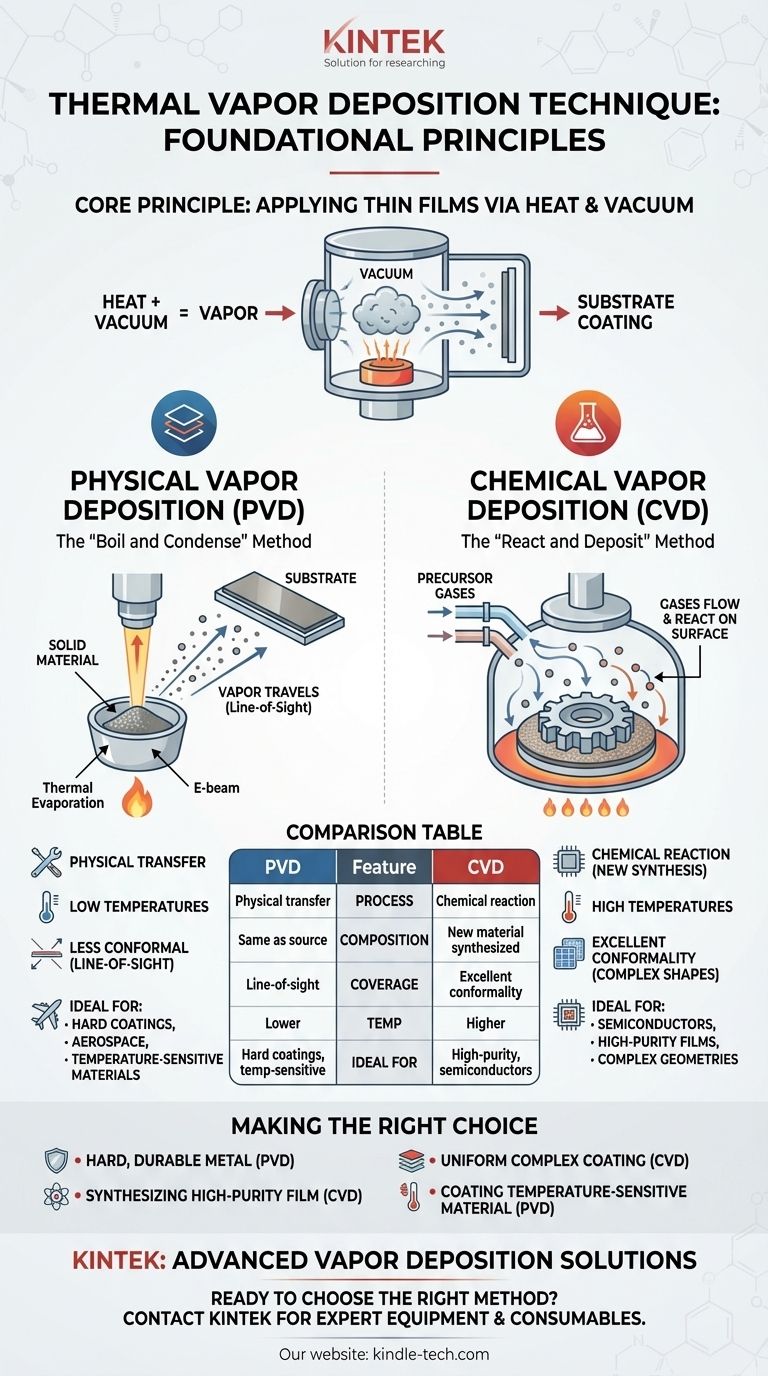

A distinção fundamental é simples: a Deposição Física de Vapor (PVD) transfere fisicamente um material existente de uma fonte para um substrato, muito parecido com o vapor a condensar-se numa janela fria. A Deposição Química de Vapor (CVD) utiliza gases precursores que sofrem uma reação química induzida pelo calor na superfície do substrato para criar um material sólido inteiramente novo como revestimento.

Os Fundamentos de um Sistema de Deposição de Vapor

Todos os processos de deposição de vapor térmico operam usando um conjunto semelhante de componentes centrais projetados para controle preciso sobre o ambiente de revestimento. Entender esta configuração é fundamental para compreender como esses revestimentos são criados.

Os Componentes Centrais

Um sistema típico consiste em três partes principais. A primeira é a câmara de deposição, que aloja o substrato e é selada para criar um vácuo.

A segunda é o sistema de gestão térmica. Isto é crítico, pois fornece a energia para vaporizar o material de origem (em PVD) ou impulsionar a reação química na superfície do substrato (em CVD).

Finalmente, um controlador atua como o cérebro da operação. Ele monitoriza e ajusta fatores cruciais como temperatura, pressão e fluxo de gás para garantir que o revestimento seja depositado com a espessura, pureza e estrutura desejadas.

O Papel do Calor e do Vácuo

Calor e vácuo são os dois elementos inegociáveis. O calor fornece a energia necessária para transformar o material de origem em estado de vapor.

Um vácuo é essencial por duas razões. Ele remove ar e outras partículas que poderiam contaminar o revestimento, e fornece um caminho claro e de baixa pressão para o material vaporizado viajar da sua origem até ao substrato sem colisões ou reações indesejadas.

Os Dois Caminhos da Deposição Térmica

Embora ambos usem calor e vácuo, PVD e CVD adotam abordagens fundamentalmente diferentes para construir o revestimento. O método escolhido depende inteiramente do material a ser depositado e das propriedades desejadas da película final.

Deposição Física de Vapor (PVD): O Método "Ferver e Condensar"

No PVD, um material de origem sólido ou líquido é fisicamente convertido em gás. Isto é frequentemente feito através de métodos como aquecê-lo até evaporar (evaporação térmica) ou bombardeá-lo com uma fonte de energia como um feixe de elétrons (evaporação por feixe de elétrons).

Este vapor viaja então através da câmara de vácuo e condensa-se diretamente no substrato mais frio, formando uma película sólida. A película depositada tem a mesma composição química que o material de origem.

O PVD é amplamente utilizado para aplicar revestimentos densos e resistentes à temperatura em componentes aeroespaciais e películas duras e resistentes à corrosão em ferramentas de corte.

Deposição Química de Vapor (CVD): O Método "Reagir e Depositar"

O CVD começa não com uma fonte sólida, mas com um ou mais gases precursores voláteis que são injetados na câmara.

O substrato é aquecido a uma temperatura de reação específica. Quando os gases precursores entram em contato com a superfície quente, eles sofrem uma reação química ou decomposição.

O produto sólido desta reação é o que se deposita no substrato, construindo a película camada por camada. Isto significa que o revestimento final é um novo material sintetizado diretamente na superfície. O CVD é o padrão para criar películas semicondutoras de alta pureza, cultivar nanotubos de carbono e produzir camadas fotovoltaicas para células solares.

Compreendendo as Compensações: PVD vs. CVD

A escolha entre PVD e CVD requer a compreensão dos seus pontos fortes e limitações inerentes. A decisão não é sobre qual é "melhor", mas qual é o correto para o objetivo de engenharia específico.

Síntese de Material vs. Transferência

O PVD é excelente para depositar elementos e ligas que podem ser vaporizados sem se decomporem. No entanto, não consegue criar facilmente compostos complexos do zero.

A força do CVD é a sua capacidade de sintetizar materiais, incluindo películas cristalinas de alta pureza e cerâmicas complexas, que seriam impossíveis de simplesmente evaporar e depositar.

Conformidade e Cobertura

Como o PVD é um processo de "linha de visão", onde o vapor viaja em linha reta da fonte, pode ter dificuldade em revestir uniformemente formas tridimensionais complexas com sulcos profundos ou superfícies ocultas.

O CVD, no entanto, usa gases que podem fluir e difundir-se em torno de uma peça complexa antes de reagir. Isto geralmente resulta num revestimento altamente conforme que cobre todas as superfícies expostas uniformemente.

Temperatura de Deposição

Os processos PVD podem frequentemente ser realizados a temperaturas de substrato mais baixas do que o CVD. Isto torna o PVD adequado para revestir materiais que não podem suportar o alto calor necessário para iniciar uma reação química.

O CVD tipicamente requer altas temperaturas para impulsionar a química da superfície, o que pode limitar os tipos de substratos que podem ser usados sem serem danificados.

Fazendo a Escolha Certa para a Sua Aplicação

Os requisitos específicos da sua aplicação ditarão a tecnologia correta. Use estas diretrizes para tomar uma decisão informada.

- Se o seu foco principal é aplicar um revestimento duro e durável de um metal ou liga existente: O PVD é frequentemente a escolha mais direta e eficiente para resistência ao desgaste e durabilidade.

- Se o seu foco principal é sintetizar uma película cristalina de alta pureza, como silício ou nitreto de gálio para eletrónica: O CVD é o padrão da indústria devido ao seu controle inigualável sobre a química e estrutura da película.

- Se o seu foco principal é revestir uniformemente uma peça complexa e não plana: O processo baseado em gás do CVD geralmente proporciona conformidade e cobertura superiores em geometrias intrincadas.

- Se o seu foco principal é revestir um plástico ou polímero sensível à temperatura: Um processo PVD a temperaturas mais baixas é quase sempre a escolha necessária para evitar danificar o substrato.

Em última análise, compreender a diferença fundamental entre transferir fisicamente um material e criá-lo quimicamente numa superfície é a chave para dominar a deposição de vapor.

Tabela de Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo | Transferência física de material vaporizado | Reação química de gases no substrato |

| Composição do Revestimento | A mesma do material de origem | Novo material sintetizado na superfície |

| Cobertura | Linha de visão; menos conforme | Excelente conformidade em formas complexas |

| Temperatura Típica | Temperaturas mais baixas | Temperaturas mais altas necessárias |

| Ideal Para | Revestimentos duros, substratos sensíveis à temperatura | Películas de alta pureza, semicondutores, geometrias complexas |

Pronto para Escolher o Método de Deposição Certo para o Seu Projeto?

Compreender a diferença entre PVD e CVD é crucial para alcançar o revestimento perfeito para os seus componentes. Quer necessite de revestimentos de ferramentas duráveis, películas semicondutoras de alta pureza ou camadas conformes em peças complexas, o equipamento certo é fundamental para o seu sucesso.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição de vapor. A nossa experiência pode ajudá-lo a selecionar o sistema ideal para melhorar os seus processos de pesquisa, desenvolvimento e fabricação.

Contate-nos hoje para discutir a sua aplicação específica e descobrir como as nossas soluções podem trazer precisão e fiabilidade ao seu laboratório. Entre em contato através do nosso formulário de contato e vamos construir juntos o futuro da ciência dos materiais.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Barco de Evaporação para Matéria Orgânica

As pessoas também perguntam

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Quais são as desvantagens da PECVD? Compreendendo as Compensações da Deposição em Baixa Temperatura