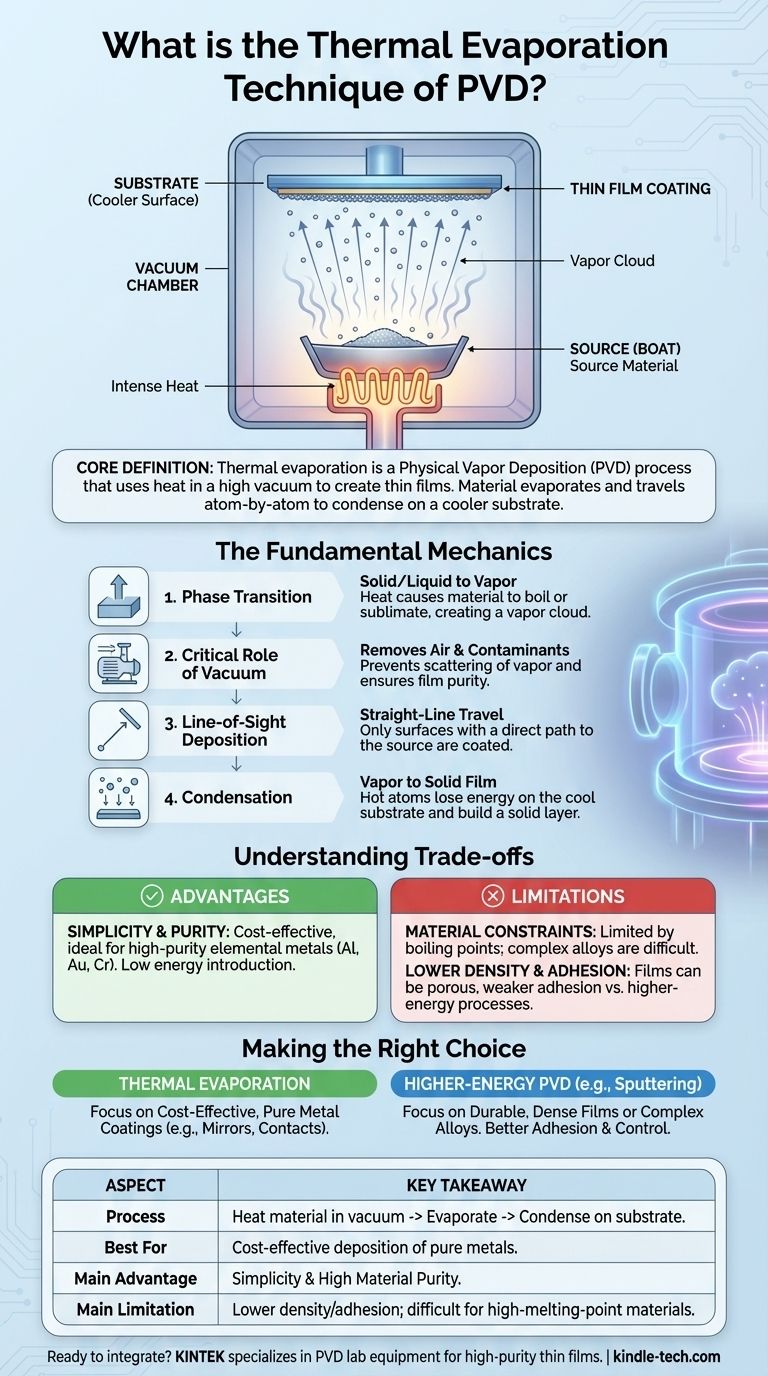

Em sua essência, a técnica de evaporação térmica é um processo de Deposição Física de Vapor (PVD) para criar filmes excepcionalmente finos. Funciona aquecendo um material de origem dentro de uma câmara de alto vácuo até que ele evapore em vapor. Este vapor então viaja através do vácuo e condensa-se em uma superfície alvo mais fria, conhecida como substrato, formando um revestimento sólido e uniforme.

A evaporação térmica é um método de deposição direto que usa calor e vácuo para transportar material átomo por átomo. O processo baseia-se em um princípio fundamental: um material aquecido no vácuo viajará em linha reta até atingir uma superfície mais fria, onde aderirá e construirá uma nova camada.

A Mecânica Fundamental da Evaporação Térmica

Para realmente entender esta técnica, é essencial dividir o processo em suas quatro etapas críticas. Cada etapa desempenha um papel preciso na qualidade final e nas características do filme fino.

Transição de Fase: Do Sólido ao Vapor

O processo começa com o material de origem, que pode ser sólido ou líquido, colocado em um suporte (muitas vezes chamado de "barco"). Este material é aquecido intensamente.

O calor faz com que o material derreta e então ferva ou, para alguns materiais, sublime diretamente de um estado sólido para um estado gasoso. Isso cria uma nuvem de átomos ou moléculas vaporizadas.

O Papel Crítico do Vácuo

Todo este processo é conduzido em um ambiente de alto vácuo, que não é meramente um espaço vazio, mas um componente ativo da técnica.

O vácuo serve a dois propósitos principais. Primeiro, ele remove as moléculas de ar que, de outra forma, colidiriam com os átomos de vapor, dispersando-os e impedindo-os de atingir o substrato. Segundo, ele elimina contaminantes como oxigênio e vapor de água, que poderiam reagir com o vapor quente e comprometer a pureza do filme final.

Deposição por Linha de Visada

Uma vez vaporizados, os átomos viajam para longe da fonte em linhas retas, uma característica conhecida como viagem por linha de visada.

Isso significa que apenas as superfícies com um caminho direto e desobstruído para a fonte serão revestidas. Qualquer parte do substrato sombreada da fonte receberá pouca ou nenhuma deposição.

Condensação: Do Vapor ao Filme Sólido

O substrato é estrategicamente colocado dentro da câmara e é mantido a uma temperatura significativamente mais baixa do que a fonte de vapor.

Quando os átomos de vapor quente atingem a superfície fria do substrato, eles perdem rapidamente sua energia térmica. Essa perda de energia faz com que eles condensem de volta a um estado sólido, construindo meticulosamente a camada de filme fino, camada por camada.

Compreendendo as Trocas

Embora poderosa, a evaporação térmica não é a solução universal para todas as aplicações de filmes finos. Compreender suas vantagens e limitações inerentes é crucial para tomar uma decisão informada.

Vantagem: Simplicidade e Pureza

A evaporação térmica é frequentemente considerada um dos métodos de PVD mais simples e econômicos. É particularmente eficaz para depositar filmes de alta pureza de metais elementares como alumínio, ouro ou cromo, pois o processo introduz muito pouca energia ou contaminação.

Limitação: Restrições de Material

A técnica é limitada pelo ponto de ebulição do material de origem. Materiais com pontos de fusão extremamente altos são difíceis e energeticamente intensivos de evaporar. Além disso, depositar ligas complexas pode ser desafiador, pois os diferentes elementos na liga podem evaporar em taxas diferentes, alterando a composição do filme final.

Limitação: Adesão e Densidade do Filme

Em comparação com processos de maior energia, como a pulverização catódica (sputtering), os filmes criados por evaporação térmica podem, às vezes, apresentar menor densidade e adesão mais fraca ao substrato. Os átomos depositados chegam com energia relativamente baixa, o que pode resultar em uma estrutura de filme mais porosa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método PVD correto depende inteiramente das propriedades desejadas do seu filme final e das suas restrições operacionais.

- Se o seu foco principal é o revestimento econômico com metais puros: A evaporação térmica é uma excelente e direta escolha, especialmente para aplicações como revestimentos de espelho ou contatos elétricos simples.

- Se o seu foco principal é criar filmes duráveis, densos ou ligas complexas: Você deve considerar métodos de PVD de maior energia, como a pulverização catódica (sputtering), que fornecem adesão superior e controle mais preciso sobre a composição final do filme.

Em última análise, compreender este equilíbrio entre simplicidade e propriedades do filme é a chave para alavancar a evaporação térmica de forma eficaz em seu projeto.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Processo | Aquece um material no vácuo até que ele evapore e condense em um substrato. |

| Melhor Para | Deposição econômica de metais puros (por exemplo, Alumínio, Ouro). |

| Principal Vantagem | Simplicidade e alta pureza do material. |

| Principal Limitação | Menor densidade/adesão do filme vs. pulverização catódica; desafiador para materiais com alto ponto de fusão. |

Pronto para integrar a evaporação térmica ao fluxo de trabalho do seu laboratório? A KINTEK é especializada em fornecer o equipamento de laboratório preciso e os consumíveis de que você precisa para processos PVD confiáveis. Seja para revestir espelhos ou criar contatos elétricos, nossa experiência garante que você obtenha a solução certa para filmes finos de alta pureza. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Quais são as desvantagens da evaporação térmica? Compreendendo as limitações para aplicações de alto desempenho

- O que é a técnica de deposição de filmes finos por evaporação térmica? Um Guia para PVD Simples e Econômica

- O que é a técnica de evaporação térmica? Um guia para deposição de filmes finos para o seu laboratório

- O que é o efeito térmico por evaporação? Um Guia Simples para a Deposição de Filmes Finos

- Para que é usada a evaporação térmica para depositar? Um guia sobre metais, compostos e aplicações chave