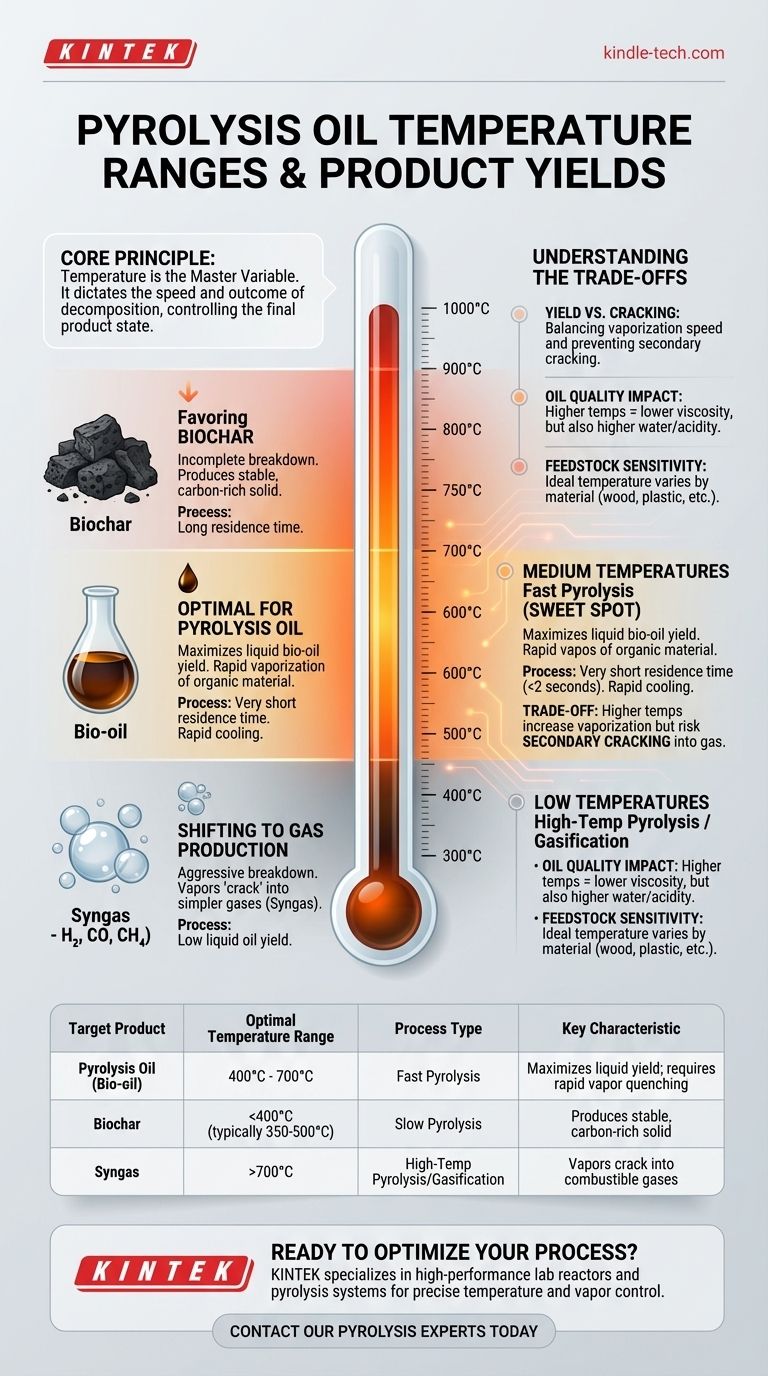

No contexto da produção de óleo de pirólise, o processo é tipicamente conduzido dentro de uma faixa de temperatura de 400°C a 900°C (750°F a 1650°F). A temperatura específica escolhida dentro desta janela depende muito da matéria-prima e do rendimento desejado de produtos líquidos, sólidos ou gasosos.

O princípio fundamental a ser compreendido é que a temperatura não é uma configuração estática, mas a principal alavanca de controle na pirólise. Alterar a temperatura modifica diretamente as reações químicas, determinando se você produzirá principalmente biocarvão sólido, bio-óleo líquido ou gás combustível.

Por Que a Temperatura é a Variável Mestra

A pirólise é a decomposição térmica de materiais na ausência de oxigênio. A temperatura dita a velocidade e o resultado dessa decomposição, quebrando a matéria orgânica complexa em moléculas mais simples. O estado final dessas moléculas—sólido, líquido ou gás—é uma função direta do calor aplicado.

Temperaturas Baixas (< 400°C): Favorecendo o Biocarvão

Em temperaturas mais baixas, tipicamente abaixo de 400°C, o processo é conhecido como pirólise lenta ou torrefação. A decomposição da matéria-prima é incompleta.

Este ambiente favorece a produção de biocarvão, um sólido estável e rico em carbono. Voláteis são liberados, mas a energia é insuficiente para decompô-los ainda mais nos complexos hidrocarbonetos líquidos que formam o bio-óleo.

Temperaturas Médias (400-700°C): O Ponto Ideal para o Óleo

Esta faixa é a zona ideal para a pirólise rápida, onde o objetivo principal é maximizar o rendimento de bio-óleo líquido. O calor é intenso o suficiente para vaporizar rapidamente o material orgânico.

Esses vapores quentes são então resfriados e condensados rapidamente para capturá-los como um líquido—o óleo de pirólise. A chave é manter os vapores no reator quente por um tempo muito curto (tipicamente menos de 2 segundos) para evitar que se decomponham ainda mais.

Temperaturas Altas (> 700°C): Mudança para a Produção de Gás

Uma vez que as temperaturas excedem 700-750°C, você entra no reino da pirólise de alta temperatura ou gaseificação. Neste ponto, o processo torna-se muito agressivo para a produção de óleo.

Os vapores de hidrocarbonetos de cadeia longa desejáveis que formariam o óleo são "quebrados" em moléculas de gás muito mais simples e leves, como hidrogênio, monóxido de carbono e metano. Esta mistura, conhecida como gás de síntese, é valiosa para a geração de energia, mas resulta em um rendimento significativamente menor de óleo líquido.

Compreendendo as Compensações

A seleção de uma temperatura é uma decisão estratégica que envolve o equilíbrio de fatores concorrentes. Não existe uma única temperatura "melhor", apenas a melhor temperatura para um objetivo específico.

O Dilema Rendimento vs. Craqueamento

Mesmo dentro da faixa ótima de 400-700°C, existe um equilíbrio crítico. Uma temperatura ligeiramente mais alta pode aumentar a velocidade de vaporização, mas também aumenta o risco de craqueamento secundário, onde os vapores de óleo se decompõem em gás de menor valor. Este é o desafio central na otimização da produção de bio-óleo.

O Impacto na Qualidade do Óleo

A temperatura não afeta apenas a quantidade de óleo; ela afeta sua qualidade. A pirólise em temperaturas mais altas pode produzir um óleo menos viscoso e de menor peso molecular.

No entanto, isso geralmente vem com o custo de aumento do teor de água e acidez (pH mais baixo), o que pode tornar o óleo mais corrosivo e difícil de refinar em um combustível acabado.

Sensibilidade da Matéria-Prima e do Processo

Diferentes matérias-primas (por exemplo, madeira, plásticos, pneus) se decompõem em diferentes taxas e temperaturas. A temperatura ideal para pirólise de madeira dura será diferente daquela para resíduos plásticos. A eficiência do reator e a velocidade com que os vapores são removidos e resfriados são tão críticas quanto a própria temperatura.

Otimizando a Temperatura para o Seu Objetivo

Para aplicar este conhecimento de forma eficaz, você deve primeiro definir seu produto primário. A temperatura ideal é uma consequência direta desse objetivo.

- Se o seu foco principal é maximizar o rendimento de bio-óleo líquido: Opere um processo de pirólise rápida na faixa de 450°C a 650°C, garantindo o resfriamento rápido do vapor para evitar o craqueamento secundário.

- Se o seu foco principal é produzir biocarvão de alta qualidade: Use um processo de pirólise lenta em temperaturas mais baixas, geralmente entre 350°C e 500°C, com um tempo de residência mais longo.

- Se o seu foco principal é gerar gás de síntese para energia: Conduza o processo em altas temperaturas, tipicamente acima de 750°C, para promover intencionalmente o craqueamento dos vapores em gases não condensáveis.

Em última análise, dominar a pirólise é sobre manipular precisamente a temperatura e o tempo para ditar a distribuição final do produto.

Tabela Resumo:

| Produto Alvo | Faixa de Temperatura Ideal | Tipo de Processo | Característica Principal |

|---|---|---|---|

| Óleo de Pirólise (Bio-óleo) | 400°C - 700°C | Pirólise Rápida | Maximiza o rendimento líquido; requer resfriamento rápido do vapor |

| Biocarvão | < 400°C (tipicamente 350°C - 500°C) | Pirólise Lenta | Produz sólido estável e rico em carbono |

| Gás de Síntese | > 700°C | Pirólise de Alta Temperatura/Gaseificação | Vapores se quebram em gases combustíveis (H2, CO, CH4) |

Pronto para otimizar seu processo de pirólise e atingir seus rendimentos de produto alvo?

A KINTEK é especializada em reatores de laboratório de alto desempenho e sistemas de pirólise projetados para controle preciso de temperatura e gerenciamento eficiente de vapor. Seja seu objetivo maximizar o bio-óleo, produzir biocarvão de alta qualidade ou gerar gás de síntese, nossos equipamentos são projetados para fornecer resultados confiáveis e repetíveis.

Entre em contato com nossos especialistas em pirólise hoje para discutir sua matéria-prima e objetivos específicos. Deixe-nos ajudá-lo a selecionar o sistema ideal para aprimorar sua pesquisa e eficiência de produção.

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são as aplicações da espectrometria de IV? Identificação de Estruturas Químicas para Controle de Qualidade e Pesquisa

- Quais são os problemas para a utilização de bioóleos? Superar as barreiras chave para a adoção de combustíveis renováveis

- Quão bem o grafite transfere calor? Desbloqueie o Gerenciamento Térmico Superior para a Sua Eletrônica

- O que é o efeito de sinterização? Transforme Pó em Peças Duráveis e de Alto Desempenho

- A energia de biomassa é cara? Descubra o Custo Real vs. Valor para as Suas Necessidades Energéticas

- Como funciona um banho-maria? Domine o Aquecimento Preciso e Suave para o Seu Laboratório

- Qual tratamento térmico confere a maior dureza? Têmpera para Formar Martensita para Dureza Máxima

- Onde os evaporadores são usados na indústria alimentícia? Concentre Produtos e Reduza Custos