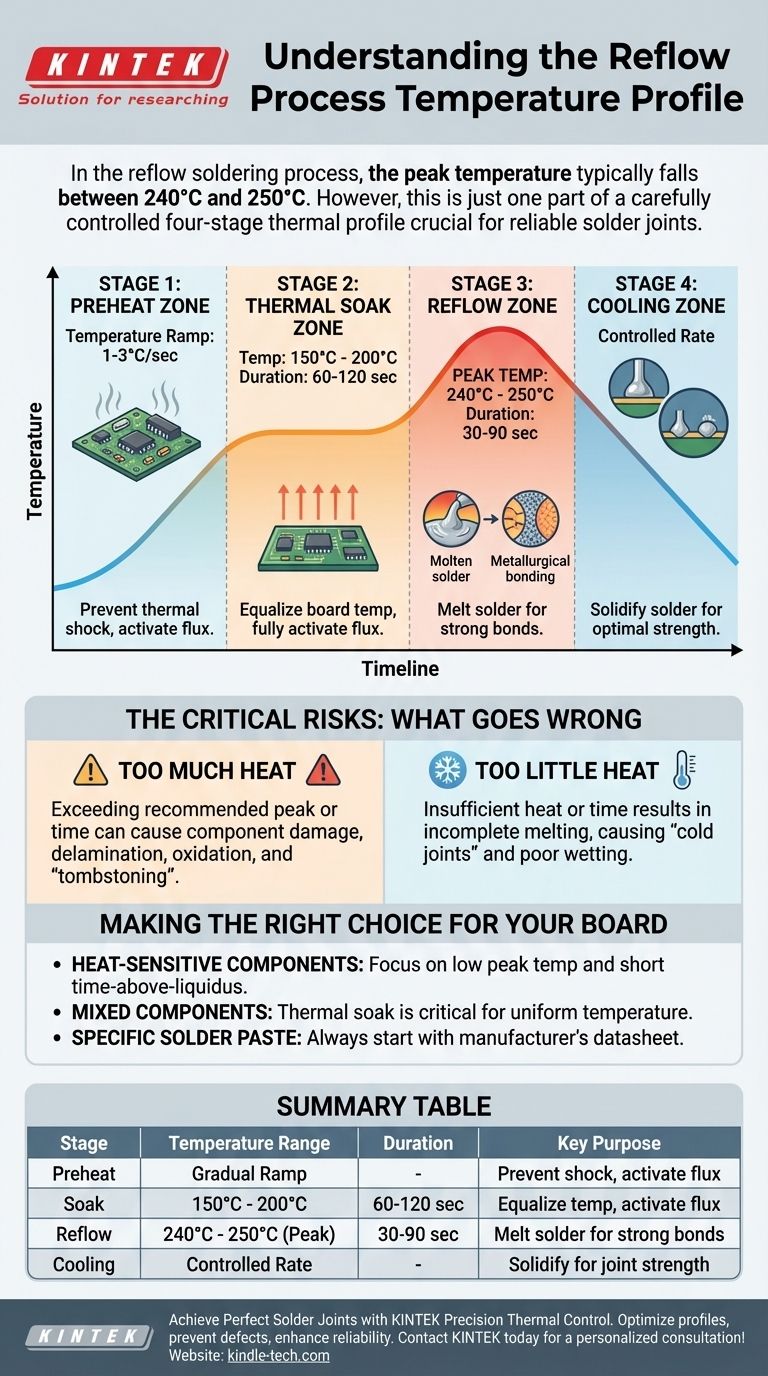

No processo de soldagem por refusão, a temperatura de pico geralmente fica entre 240°C e 250°C para pastas de solda sem chumbo comuns. No entanto, esta temperatura de pico é apenas uma parte de uma sequência térmica cuidadosamente controlada, conhecida como perfil de refusão, que é essencial para criar juntas de solda confiáveis sem danificar os componentes.

A chave é entender que "temperatura de refusão" não é um valor único, mas um perfil térmico multiestágio. A soldagem bem-sucedida de uma placa de circuito depende do gerenciamento da temperatura e do tempo em quatro fases distintas: pré-aquecimento, imersão, refusão e resfriamento.

Os Quatro Estágios do Perfil de Refusão

Um perfil de refusão é um gráfico de tempo-temperatura que uma placa de circuito impresso (PCB) segue durante o processo de soldagem. Cada estágio serve a um propósito específico, e errar em qualquer um deles pode levar a defeitos de fabricação.

Estágio 1: A Zona de Pré-aquecimento

O estágio inicial envolve o aumento da temperatura de toda a montagem da placa a uma taxa controlada, tipicamente 1-3°C por segundo.

Este aumento gradual evita o choque térmico, que pode rachar os componentes ou a própria PCB. Ele também começa a ativar o fluxo na pasta de solda, que inicia o processo de limpeza nos terminais dos componentes e nas almofadas da PCB.

Estágio 2: A Zona de Imersão Térmica

Em seguida, a montagem é mantida a uma temperatura estável, geralmente entre 150°C e 200°C, por 60 a 120 segundos.

Este estágio permite que as temperaturas em toda a placa se equalizem. Garante que componentes grandes aqueçam na mesma taxa que os pequenos, e dá tempo suficiente para o fluxo ativar-se completamente e remover óxidos antes da soldagem.

Estágio 3: A Zona de Refusão

Esta é a fase crítica onde a temperatura do forno sobe acima do ponto de fusão da solda (sua temperatura de liquidus).

Para soldas sem chumbo comuns (como ligas Sn/Ag/Cu), a temperatura de pico atinge 240°C a 250°C. A montagem permanece nesta zona apenas o tempo suficiente – tipicamente 30 a 90 segundos – para que a pasta de solda derreta completamente, flua (ou "molhe") e forme fortes ligações metalúrgicas.

Estágio 4: A Zona de Resfriamento

Finalmente, a placa é resfriada a uma taxa controlada. A taxa de resfriamento é tão importante quanto a taxa de aquecimento.

Resfriar muito lentamente pode levar a juntas de solda quebradiças. Resfriar muito rapidamente pode induzir choque térmico. O objetivo é solidificar a solda em uma estrutura de grão fino que proporciona ótima resistência e confiabilidade.

Os Riscos Críticos: O Que Dá Errado

Desviar do perfil de refusão ideal introduz riscos significativos que podem levar a falhas de produto imediatas ou latentes. Compreender essas compensações é fundamental para o controle do processo.

O Problema do Excesso de Calor

Exceder a temperatura de pico ou o tempo recomendado pode causar danos aos componentes, delaminação das camadas da PCB e oxidação da junta de solda. Também pode levar a um defeito chamado "tombstoning" (efeito lápide), onde um pequeno componente se levanta de uma almofada e fica na vertical.

O Perigo de Pouco Calor

Calor ou tempo insuficientes durante o estágio de refusão resultam em fusão incompleta da solda. Isso cria conexões fracas e não confiáveis, conhecidas como "juntas frias". Também pode causar "molhagem" deficiente, onde a solda não flui adequadamente e não se liga ao terminal do componente e à almofada.

Fazendo a Escolha Certa para Sua Placa

O perfil de refusão ideal não é universal; ele deve ser adaptado aos componentes específicos, pasta de solda e design da placa que você está usando.

- Se sua placa usa componentes sensíveis ao calor: Seu foco principal deve ser manter a temperatura de pico o mais baixa possível e o tempo acima do liquidus o mais curto possível, enquanto ainda se obtém uma junta de solda válida.

- Se sua placa tem componentes grandes misturados com pequenos: O estágio de imersão térmica é sua ferramenta mais crítica para garantir que todas as partes da placa atinjam uma temperatura uniforme antes do pico final de refusão.

- Se você estiver usando uma pasta de solda específica: Sempre comece com a folha de dados do fabricante, que fornece o perfil térmico recomendado para aquela composição química exata.

Em última análise, dominar o processo de refusão é sobre alcançar um equilíbrio térmico preciso em toda a montagem.

Tabela Resumo:

| Estágio | Faixa de Temperatura | Duração | Propósito Chave |

|---|---|---|---|

| Pré-aquecimento | Rampa Gradual (1-3°C/seg) | - | Prevenir choque térmico, ativar fluxo |

| Imersão | 150°C - 200°C | 60-120 seg | Equalizar temperatura da placa, ativar fluxo completamente |

| Refusão | 240°C - 250°C (Pico) | 30-90 seg | Derreter solda para fortes ligações metalúrgicas |

| Resfriamento | Taxa Controlada | - | Solidificar solda para ótima resistência da junta |

Obtenha Juntas de Solda Perfeitas com Controle Térmico de Precisão

Lutando com tombstoning, juntas frias ou danos a componentes? A KINTEK é especializada em equipamentos de laboratório e consumíveis para fabricação de eletrônicos, incluindo fornos de refusão de precisão e soluções de perfilagem térmica. Nossa experiência ajuda você a:

- Otimizar seu perfil de refusão para componentes e pastas de solda específicos

- Prevenir defeitos de fabricação com controle preciso de temperatura

- Aumentar a confiabilidade do produto através de gerenciamento térmico consistente

Deixe nossa equipe ajudá-lo a dominar o processo de refusão. Entre em contato com a KINTEK hoje para uma consulta personalizada sobre seus desafios de soldagem!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Chiller de Armadilha Fria Direta a Vácuo

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD