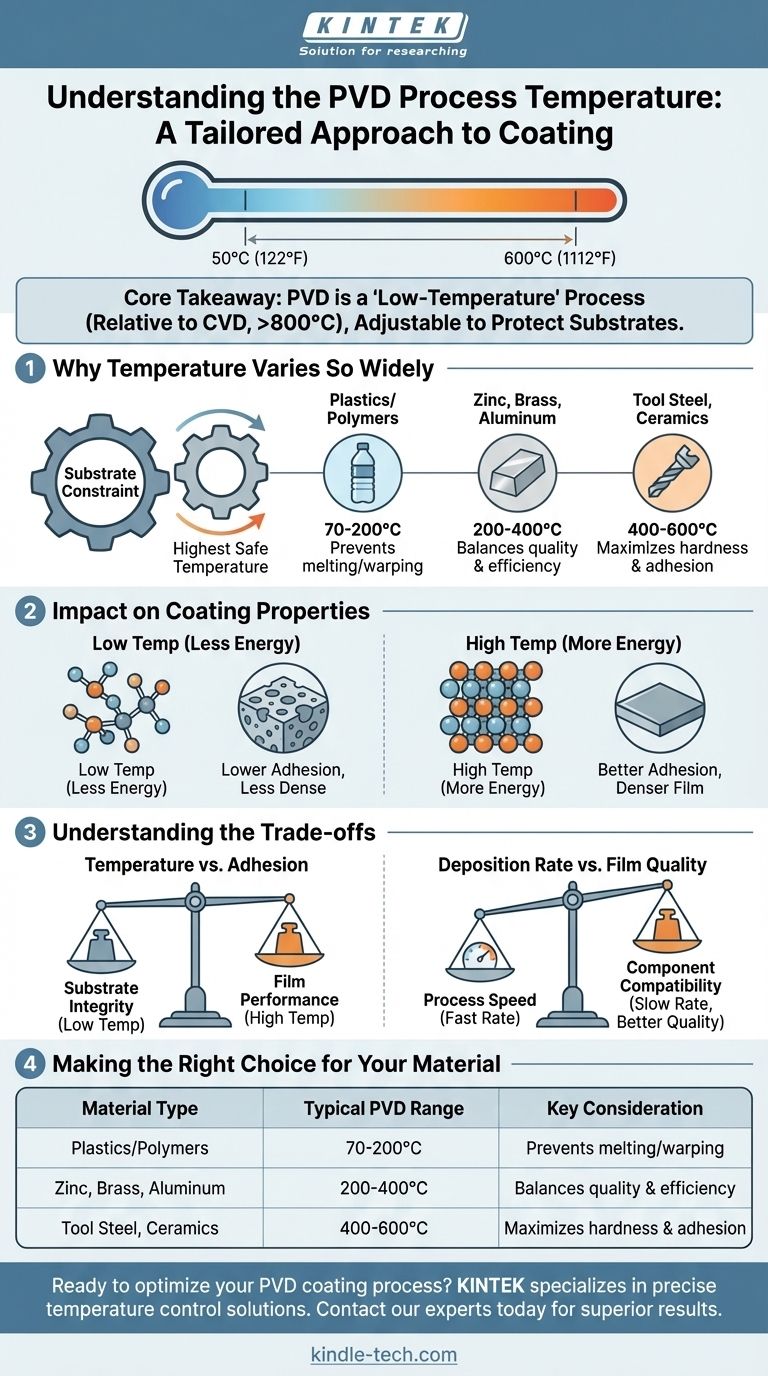

A temperatura de um processo de PVD não é um valor único, mas sim uma variável altamente controlada que depende do material a ser revestido e das propriedades desejadas do filme. Embora os processos típicos de PVD operem em uma ampla faixa de 50°C a 600°C (122°F a 1112°F), a temperatura específica é escolhida para corresponder à tolerância ao calor do substrato, tornando-a um dos métodos de revestimento mais versáteis disponíveis.

A principal conclusão é que a Deposição Física de Vapor (PVD) é fundamentalmente um processo de "baixa temperatura" em comparação com outros métodos como a Deposição Química de Vapor (CVD). Sua principal vantagem é a capacidade de ajustar a temperatura do processo para proteger a peça subjacente, desde plásticos sensíveis até aços para ferramentas robustos.

Por Que a Temperatura do PVD Varia Tanto

A temperatura não é uma configuração arbitrária; é um parâmetro crítico projetado para alcançar um revestimento bem-sucedido em uma peça específica. A variação observada nas faixas de temperatura relatadas decorre de dois fatores principais: o material do substrato e o resultado desejado.

O Material do Substrato é a Principal Restrição

O fator mais importante que determina a temperatura do processo é a tolerância ao calor do substrato, que é o objeto a ser revestido.

Materiais sensíveis ao calor, como plásticos ou polímeros, exigem temperaturas muito baixas, geralmente entre 70°C e 200°C (158°F e 392°F), para evitar que derretam, empenem ou deformem.

Materiais mais robustos, como zinco, latão ou alumínio, podem suportar uma faixa de temperatura moderada, tipicamente de 200°C a 400°C (392°F a 752°F).

Para aplicações que exigem máxima dureza e adesão em substratos duráveis, como aço ou cerâmica, o processo pode ser executado na extremidade superior do espectro PVD, de 400°C a 600°C (752°F a 1112°F).

O Impacto nas Propriedades do Revestimento

A temperatura influencia diretamente a qualidade final do revestimento. Geralmente, temperaturas de processo mais altas fornecem mais energia térmica aos átomos depositados.

Esse aumento de energia promove uma melhor adesão ao substrato e pode resultar em uma estrutura de filme mais densa, menos porosa e mais durável. É por isso que um fabricante usará a temperatura mais alta que o substrato possa suportar com segurança.

Uma Vantagem Chave Sobre Outros Métodos

A capacidade do PVD de operar nessas temperaturas relativamente baixas é sua vantagem definidora sobre tecnologias mais antigas, como a Deposição Química de Vapor (CVD), que geralmente requer temperaturas acima de 800°C (1472°F).

Isso torna o PVD a escolha ideal para revestir componentes de precisão, eletrônicos ou qualquer peça com tolerâncias dimensionais críticas que não podem suportar o calor extremo do CVD.

Entendendo as Compensações

Escolher a temperatura correta envolve equilibrar as necessidades do substrato com os objetivos do revestimento. Esse equilíbrio introduz compensações práticas que são cruciais de entender.

Temperatura vs. Adesão

Forçar um processo a rodar em uma temperatura muito baixa para proteger um substrato de plástico pode comprometer a adesão ou a densidade final do filme em comparação com o que poderia ser alcançado em uma peça de aço em uma temperatura mais alta. Este é um compromisso fundamental entre a integridade do substrato e o desempenho do filme.

Taxa de Deposição vs. Qualidade do Filme

Em temperaturas mais baixas, as taxas de deposição podem precisar ser reduzidas para garantir que os átomos se organizem em um filme de qualidade. Isso pode aumentar o tempo de ciclo e afetar o rendimento da fabricação, representando uma compensação entre a velocidade do processo e a compatibilidade do componente.

Fazendo a Escolha Certa para o Seu Material

Seu material dita a janela de processo disponível. Use as seguintes diretrizes para entender o que esperar do PVD para sua aplicação específica.

- Se você estiver revestindo materiais sensíveis ao calor (como plásticos ou polímeros): O PVD é uma das poucas opções viáveis, operando abaixo de 200°C para proteger a integridade da sua peça.

- Se você estiver revestindo metais padrão (como alumínio ou zinco): Uma faixa de temperatura moderada de 200-400°C é comum para alcançar um excelente equilíbrio entre qualidade de revestimento e eficiência do processo.

- Se seu foco principal for durabilidade máxima em substratos robustos (como aço para ferramentas): O processo será otimizado em temperaturas mais altas (acima de 400°C) para produzir o revestimento mais duro e aderente possível.

Em última análise, a força do PVD reside em sua adaptabilidade, permitindo a criação de revestimentos de alto desempenho em uma gama excepcionalmente ampla de materiais.

Tabela de Resumo:

| Tipo de Material | Faixa de Temperatura Típica de PVD | Consideração Principal |

|---|---|---|

| Plásticos/Polímeros | 70°C - 200°C (158°F - 392°F) | Previne derretimento/empenamento |

| Zinco, Latão, Alumínio | 200°C - 400°C (392°F - 752°F) | Equilibra qualidade e eficiência |

| Aço para Ferramentas, Cerâmica | 400°C - 600°C (752°F - 1112°F) | Maximiza dureza e adesão |

Pronto para otimizar seu processo de revestimento PVD? A KINTEK é especializada em equipamentos de laboratório e consumíveis para controle preciso de temperatura em aplicações de PVD. Se você está revestindo plásticos sensíveis ao calor ou aços para ferramentas de alto desempenho, nossas soluções garantem adesão e qualidade de filme ideais, ao mesmo tempo que protegem seus substratos. Contate nossos especialistas hoje para discutir como podemos aprimorar as capacidades de revestimento do seu laboratório e alcançar resultados superiores para seus materiais específicos.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo