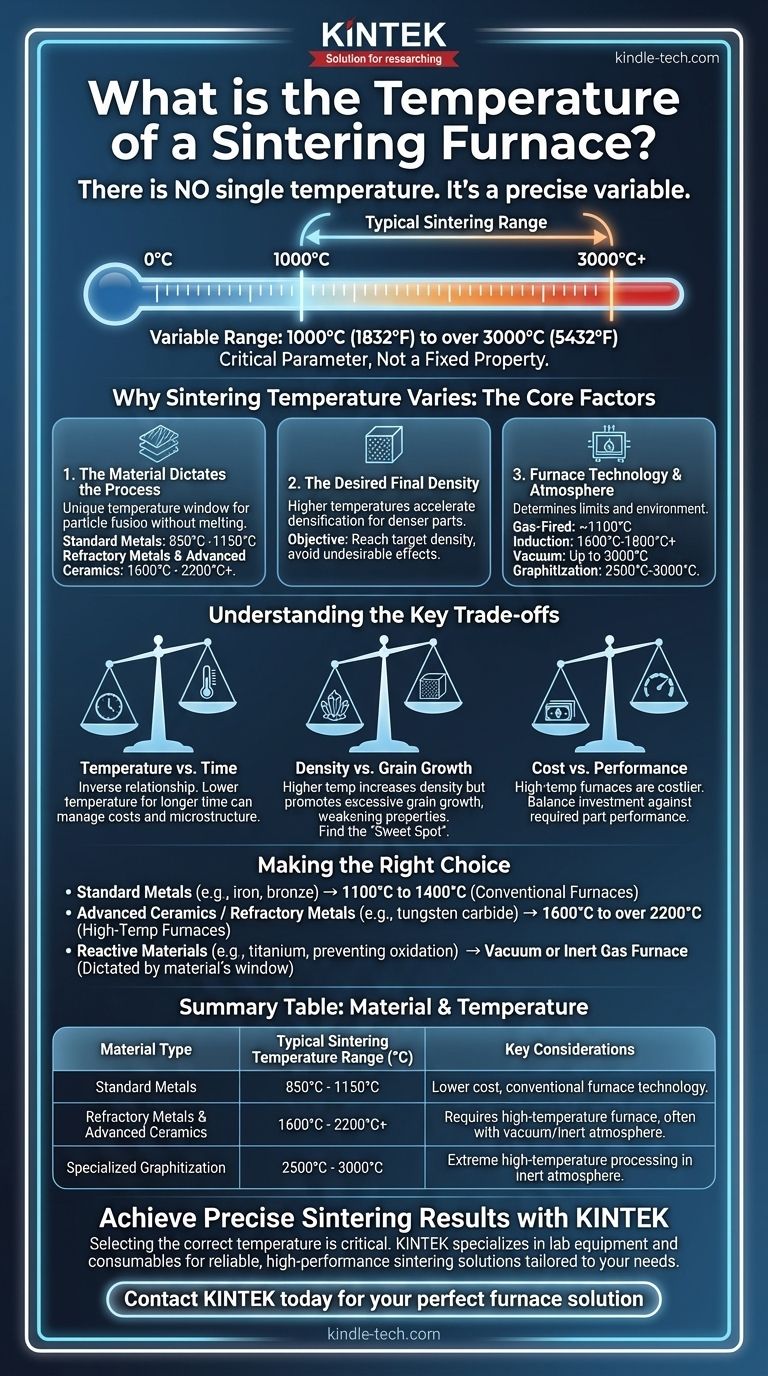

Não existe uma única temperatura para um forno de sinterização. A temperatura necessária é uma variável de processo precisa que depende inteiramente do material que está sendo processado e do resultado desejado, com uma faixa típica que se estende de 1000°C (1832°F) para alguns metais a mais de 3000°C (5432°F) para cerâmicas especializadas e grafitação. O tipo de tecnologia de forno utilizada também dita o teto de temperatura alcançável.

A temperatura de um forno de sinterização não é uma propriedade fixa do equipamento em si, mas sim um parâmetro crítico adaptado às propriedades específicas do material e à densidade alvo do componente final. Pensar nela como uma variável a ser controlada, e não como um número estático, é fundamental para a compreensão do processo.

Por Que a Temperatura de Sinterização Varia: Os Fatores Essenciais

A temperatura correta é uma função de um equilíbrio delicado entre a ciência dos materiais, a engenharia de processos e as propriedades finais desejadas. Vários fatores devem ser considerados para determinar o perfil de calor ideal.

O Material Define o Processo

O fator principal é a composição do pó que está sendo sinterizado. Cada material possui uma janela de temperatura única onde suas partículas se fundirão sem derreter.

Materiais como pós de bronze ou ferro podem ser sinterizados em temperaturas relativamente mais baixas, geralmente na faixa de 850°C a 1150°C.

Em contraste, metais refratários como tungstênio ou cerâmicas avançadas como carbeto de silício exigem temperaturas muito mais altas, frequentemente excedendo 1600°C e, por vezes, atingindo bem mais de 2000°C para alcançar a densificação adequada.

A Densidade Final Desejada

A sinterização é o processo de redução da porosidade de um compactado de pó. Temperaturas mais altas geralmente aceleram esse processo, resultando em uma peça final mais densa.

No entanto, simplesmente maximizar a temperatura nem sempre é o objetivo. O objetivo é atingir a densidade alvo sem causar outros efeitos indesejáveis.

A Tecnologia e a Atmosfera do Forno

O tipo de forno determina os limites práticos de temperatura e o ambiente em que a sinterização ocorre.

- Fornos a Gás: Frequentemente usados para aplicações de temperaturas mais baixas, atingindo até aproximadamente 1100°C (2000°F).

- Fornos de Indução: Podem atingir temperaturas muito mais altas, comumente chegando a 1600°C a 1800°C (2900°F a 3272°F) ou mais, usando indução eletromagnética para aquecer o material diretamente.

- Fornos a Vácuo: Esses sistemas são cruciais para processar materiais reativos que, de outra forma, oxidariam. Eles oferecem uma ampla faixa operacional, com algumas unidades especializadas capazes de atingir quase 3000°C (5400°F).

- Fornos de Grafitação: Embora seja um processo especializado, eles operam na faixa de temperatura extremamente alta, entre 2500°C e 3000°C, para converter materiais de carbono em grafite em uma atmosfera inerte.

Compreendendo os Compromissos Chave

A seleção de uma temperatura de sinterização não se trata apenas de atingir um número; envolve equilibrar fatores concorrentes para otimizar a qualidade e o custo do produto final.

Temperatura vs. Tempo

Frequentemente, existe uma relação inversa entre a temperatura de sinterização e o tempo. Um nível semelhante de densificação pode ser alcançado mantendo uma peça em uma temperatura mais baixa por um período mais longo.

Esse compromisso pode ser usado para gerenciar custos de energia, reduzir o estresse térmico nos componentes e controlar a microestrutura do material.

Densidade vs. Crescimento de Grãos

Embora temperaturas mais altas aumentem a densidade, elas também podem promover o crescimento de grãos. Quando os cristais individuais dentro do material crescem demais, isso pode impactar negativamente as propriedades mecânicas, como resistência, dureza e tenacidade à fratura.

O processo ideal encontra o "ponto ideal" que maximiza a densidade enquanto minimiza o crescimento excessivo de grãos.

Custo vs. Desempenho

Fornos de alta temperatura (especialmente sistemas a vácuo e de atmosfera controlada) são mais caros para comprar, operar e manter. A seleção de um forno e sua temperatura operacional é uma decisão econômica crítica equilibrada com os requisitos de desempenho da peça final.

Fazendo a Escolha Certa Para o Seu Objetivo

Para selecionar a faixa de temperatura apropriada, você deve primeiro definir seu material e seus objetivos de desempenho.

- Se o seu foco principal são peças de metalurgia do pó padrão (ex: ferro, aço, bronze): Você provavelmente operará na faixa de 1100°C a 1400°C, onde fornos convencionais são eficazes.

- Se o seu foco principal são cerâmicas avançadas ou metais refratários (ex: alumina, carboneto de tungstênio): Você precisará de um forno de alta temperatura capaz de operar de 1600°C a mais de 2200°C.

- Se o seu foco principal é evitar qualquer oxidação de materiais reativos (ex: titânio): Sua escolha deve ser um forno a vácuo ou a gás inerte, com a temperatura específica ditada pela janela de sinterização do material.

Em última análise, a temperatura de sinterização é uma ferramenta poderosa que você deve controlar com precisão para projetar as propriedades de material desejadas.

Tabela de Resumo:

| Tipo de Material | Faixa de Temperatura Típica de Sinterização (°C) | Considerações Chave |

|---|---|---|

| Metais Padrão (ex: Bronze, Ferro) | 850°C - 1150°C | Custo mais baixo, tecnologia de forno convencional. |

| Metais Refratários e Cerâmicas Avançadas | 1600°C - 2200°C+ | Requer forno de alta temperatura, frequentemente com vácuo/atmosfera inerte. |

| Grafitação Especializada | 2500°C - 3000°C | Processamento em temperatura extremamente alta em atmosfera inerte. |

Alcance Resultados de Sinterização Precisos com a KINTEK

Selecionar e controlar a temperatura de sinterização correta é fundamental para alcançar a densidade, resistência e microestrutura desejadas em seus componentes. A temperatura errada pode levar a peças fracas, crescimento excessivo de grãos ou falhas nas tiragens de produção.

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de laboratórios e instalações de P&D. Entendemos que seu sucesso depende de soluções de sinterização confiáveis e de alto desempenho, adaptadas aos seus materiais específicos — desde metais padrão até cerâmicas avançadas.

Deixe que nossos especialistas ajudem você a otimizar seu processo. Fornecemos o equipamento e o suporte de que você precisa para controlar com precisão essa variável crítica e garantir resultados consistentes e de alta qualidade.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de sinterização e encontrar a solução de forno perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como a temperatura do forno é controlada? Dominando o Gerenciamento Térmico de Precisão

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa