Para aplicações práticas, a temperatura máxima de uso da cerâmica de alumina geralmente fica entre 1400°C e 1800°C (2552°F a 3272°F). No entanto, este não é um número único e fixo. O limite de temperatura preciso depende muito da pureza da alumina, da densidade e da forma específica do produto final.

O termo "limite de temperatura" para a alumina é enganoso. Em vez de um único ponto de fusão, você deve considerar a Temperatura Máxima de Serviço, que é a temperatura mais alta na qual o material mantém sua integridade estrutural e estabilidade química para uma aplicação específica. Este limite é determinado pela pureza do produto, densidade e ambiente operacional.

Por Que Não Existe Um Único Limite de Temperatura para a Alumina

A alumina (Óxido de Alumínio, Al₂O₃) não é um material monolítico, mas uma categoria de cerâmicas. O processo de fabricação e a composição final ditam seu desempenho sob calor.

O Papel Crítico da Pureza

A porcentagem de Al₂O₃ é o fator mais importante. Aditivos e impurezas, mesmo em pequenas quantidades, podem criar fases de menor ponto de fusão dentro da estrutura cerâmica.

Um nível de pureza mais alto quase sempre corresponde a uma temperatura máxima de serviço mais alta. Por exemplo, um componente de alumina 99,8% pura terá um limite significativamente maior do que um "tijolo de alta alumina" que pode ter apenas 50-80% de alumina.

Densidade e Porosidade Mudam Tudo

A estrutura física da cerâmica é tão importante quanto sua composição química. Uma peça densa e totalmente sinterizada se comporta de forma muito diferente de uma porosa.

A alumina densa, com mínimos vazios, oferece a maior resistência à temperatura, tipicamente na faixa de 1700°C a 1800°C.

A alumina porosa, projetada para aplicações como isolamento ou filtração, tem uma faixa de temperatura de serviço muito mais ampla e geralmente mais baixa, de 500°C a 1700°C, porque sua estrutura é menos robusta.

Fator de Forma e Fabricação

A forma final e o uso pretendido definem os limites do produto. Diferentes ligantes e métodos de fabricação são usados para diferentes formas.

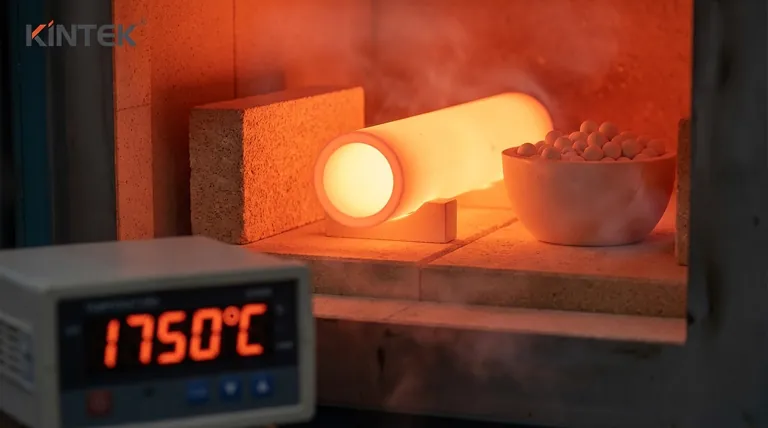

Os tubos de alumina, frequentemente usados em fornos, são projetados para alta densidade e estabilidade térmica, comumente classificados para 1700°C a 1800°C.

Os tijolos de alta alumina, usados para revestimentos de fornos, são projetados para um equilíbrio de isolamento e resistência estrutural, muitas vezes colocando seu limite mais baixo, em torno de 1400°C a 1500°C.

O Impacto da Atmosfera de Operação

A temperatura máxima é quase sempre especificada para uso em uma atmosfera inerte (como argônio ou nitrogênio) ou vácuo.

Atmosferas reativas podem diminuir significativamente o limite de temperatura efetivo. Por exemplo, atmosferas fortemente redutoras (como hidrogênio) podem começar a reagir com a alumina em altas temperaturas, degradando sua estrutura muito antes de derreter.

Compreendendo as Compensações

Selecionar um produto de alumina não é apenas encontrar a classificação de temperatura mais alta. Você deve considerar as limitações práticas e os equilíbrios.

Resistência ao Choque Térmico

Embora excelente no manuseio de calor elevado sustentado, a alumina pode ser frágil e suscetível a choque térmico. O aquecimento ou resfriamento rápido pode causar rachaduras.

Graus especializados são formulados para melhorar a resistência ao choque térmico, mas isso pode vir à custa de uma temperatura máxima de serviço ligeiramente menor.

Resistência Mecânica à Temperatura

A resistência de um material diminui à medida que ele esquenta. A temperatura máxima de serviço não é seu ponto de fusão (que é superior a 2000°C), mas o ponto em que ele começa a perder uma quantidade crítica de sua resistência mecânica e resistência à fluência (deformação lenta sob carga).

Custo vs. Desempenho

Existe uma correlação direta e acentuada entre desempenho e custo. Um componente de alumina 99,8% pura, totalmente denso e usinado sob medida será ordens de magnitude mais caro do que um tijolo refratário de alta alumina padrão.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o material correto, você deve corresponder as especificações do produto ao seu objetivo principal.

- Se o seu foco principal é a resistência máxima absoluta à temperatura: Você precisa de um produto de alumina de alta pureza (99,5%+) e alta densidade (baixa porosidade), operado em uma atmosfera inerte.

- Se o seu foco principal é o revestimento e isolamento de fornos: Tijolos de alta alumina ou placas de alumina porosa oferecem o melhor equilíbrio de isolamento térmico e integridade estrutural para sua temperatura nominal.

- Se o seu foco principal é para vidraria de laboratório ou tubos de processo: Tubos de alumina densa padrão oferecem excelente desempenho, mas você deve implementar ciclos controlados de aquecimento e resfriamento para evitar choque térmico.

Em última análise, compreender esses fatores-chave permite que você vá além de um único número e escolha o material verdadeiramente adequado às suas necessidades.

Tabela Resumo:

| Fator | Impacto no Limite de Temperatura | Faixa Típica |

|---|---|---|

| Pureza | Maior pureza = maior resistência à temperatura | 99,8% Al₂O₃: ~1800°C |

| Densidade | Peças densas resistem melhor ao calor do que as porosas | Densa: 1700-1800°C; Porosa: 500-1700°C |

| Forma/Produto | Tubos, tijolos e vidraria de laboratório têm classificações diferentes | Tubos: 1700-1800°C; Tijolos: 1400-1500°C |

| Atmosfera | Atmosferas inertes preservam a integridade; gases reativos diminuem o limite | Melhor em argônio, nitrogênio ou vácuo |

Precisa do produto de alumina certo para sua aplicação de alta temperatura?

Na KINTEK, somos especialistas em equipamentos e consumíveis de laboratório de alto desempenho. Nossos especialistas entendem que a alumina 'certa' depende de suas necessidades específicas — seja para máxima resistência à temperatura, isolamento térmico ou resistência ao choque térmico. Fornecemos tubos de alumina de alta pureza e densidade, tijolos e componentes personalizados projetados para confiabilidade em ambientes de laboratório exigentes.

Deixe-nos ajudá-lo a selecionar o material perfeito para garantir que seu processo funcione com segurança e eficiência. Entre em contato com nossa equipe técnica hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Esfera Cerâmica de Zircônia Usinada de Precisão para Cerâmicas Finas Avançadas de Engenharia

- Material de Polimento de Eletrodos para Experimentos Eletroquímicos

- Pano de Carbono Condutor, Papel de Carbono, Feltro de Carbono para Eletrodos e Baterias

- Cerâmica Composta de Nitreto de Boro BN Condutora para Aplicações Avançadas

- Máquina Vulcanizadora de Borracha Prensas Vulcanizadoras de Placa para Laboratório

As pessoas também perguntam

- Por que as esferas de moagem de zircônia são recomendadas para eletrólitos sólidos de sulfeto? Dicas essenciais para moagem de alta pureza

- Por que são necessários frascos e bolas de moagem de ZrO2 para eletrólitos sólidos de sulfeto? Garanta pureza e desempenho

- Quais são as vantagens de usar frascos de moagem de zircônia para eletrólitos de sulfeto? Aumentar a pureza e a condutividade

- Quais são as aplicações da cerâmica de zircônia? Desbloqueie Soluções de Alto Desempenho para Ambientes Extremos

- Qual é o propósito de usar bolas de moagem de zircônia de alta dureza? Garanta Pureza e Potência na Moagem de Eletrólitos