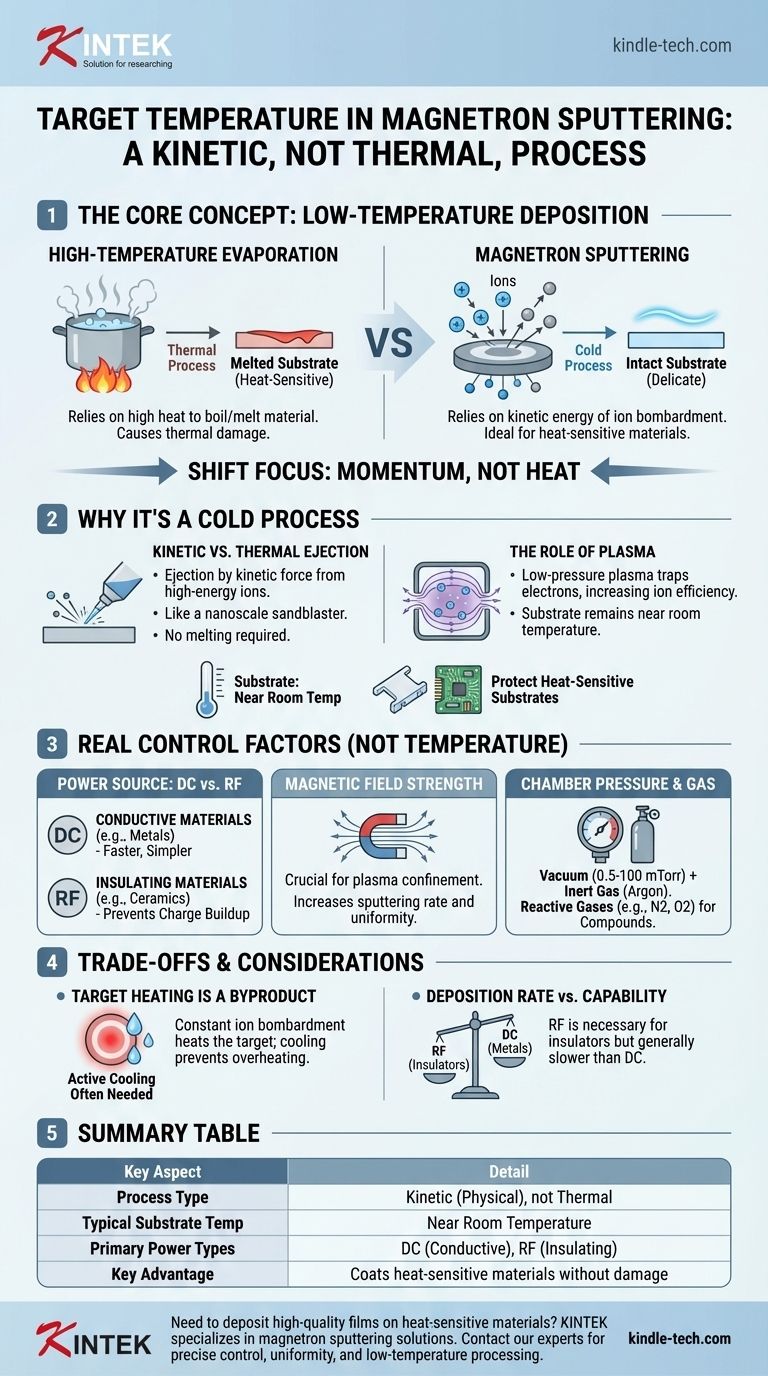

Para ser preciso, a pulverização catódica por magnetron não opera em uma única "temperatura alvo" universal. Em vez disso, é fundamentalmente uma técnica de deposição de baixa temperatura, o que é uma de suas vantagens mais significativas. Essa característica permite revestir materiais sensíveis ao calor, como plásticos ou eletrônicos, sem causar os danos térmicos associados aos métodos de evaporação de alta temperatura.

O conceito crítico a ser compreendido é que a pulverização catódica por magnetron é um processo físico, não térmico. O material é ejetado do alvo pela energia cinética do bombardeio iônico, não por fusão ou evaporação. É por isso que é considerado um processo "frio", tornando-o ideal para revestir substratos delicados e sensíveis ao calor.

Por que a Pulverização Catódica é um Processo de Baixa Temperatura

Para entender o papel da temperatura, devemos primeiro entender o mecanismo central da pulverização catódica. O processo é governado pela transferência de momento, não pelo calor.

Ejeção Cinética vs. Térmica

Em processos térmicos como a evaporação, um material é aquecido até que seus átomos fervam. Isso requer temperaturas extremamente altas.

A pulverização catódica por magnetron funciona como um jateamento de areia em nanoescala. Íons de alta energia de um plasma são acelerados para o material do alvo, desalojando fisicamente os átomos com força cinética.

Embora esse bombardeio gere algum calor localizado na superfície do alvo, o processo geral não depende de altas temperaturas ambientes para funcionar.

O Papel do Plasma

O processo de pulverização catódica ocorre dentro de um plasma de baixa pressão. Um forte campo magnético aprisiona elétrons perto do alvo, aumentando dramaticamente a eficiência da criação de íons.

Esses íons de alta energia são os que realizam o trabalho. O substrato sendo revestido, no entanto, pode permanecer à temperatura ambiente ou próximo a ela.

Protegendo Substratos Sensíveis ao Calor

Esse ambiente de baixa temperatura é uma vantagem industrial fundamental. Ele permite a deposição de filmes metálicos ou cerâmicos duráveis e de alta pureza em materiais que derreteriam, empenariam ou seriam destruídos por outros métodos.

Que Fatores Realmente Controlam o Processo?

Se a temperatura não é a variável de controle primária, seu foco deve estar nos parâmetros que influenciam diretamente a taxa de deposição, a qualidade do filme e a uniformidade.

Fonte de Alimentação: DC vs. RF

O tipo de fonte de alimentação é uma escolha fundamental.

A pulverização catódica DC (corrente contínua) é mais simples, rápida e econômica. É usada exclusivamente para materiais alvo eletricamente condutores, como metais puros.

A pulverização catódica RF (radiofrequência) usa uma fonte de alimentação AC para evitar o acúmulo de carga. Isso a torna essencial para a pulverização de materiais eletricamente isolantes (dielétricos), como cerâmicas.

Força do Campo Magnético

Como observado no projeto do sistema, a força do campo magnético é crucial. Um campo magnético mais forte e bem projetado confina o plasma de forma mais eficaz perto do alvo.

Isso aumenta diretamente a taxa de pulverização e ajuda a garantir que o alvo se erode uniformemente, o que melhora a uniformidade do revestimento final.

Pressão e Gás da Câmara

O processo ocorre em uma câmara de vácuo preenchida com uma pequena quantidade de um gás inerte, tipicamente Argônio.

A pressão da câmara (de 0,5 a 100 mTorr) afeta a energia dos íons e como os átomos pulverizados viajam para o substrato. A adição de gases reativos como nitrogênio ou oxigênio permite a criação de filmes compostos como nitretos ou óxidos.

Compreendendo as Compensações e Considerações

Embora seja um processo de baixa temperatura, ainda há considerações térmicas e outras limitações a serem lembradas.

O Aquecimento do Alvo Ainda Pode Ocorrer

O bombardeio iônico constante e de alta energia aquece o próprio material do alvo. Em aplicações de alta potência, o alvo geralmente requer resfriamento ativo a água para evitar superaquecimento, rachaduras ou fusão.

A distinção principal é que isso é um subproduto do processo, não o mecanismo motor.

Taxas de Deposição

Existe uma compensação entre a capacidade do material e a velocidade. A pulverização catódica RF, embora necessária para isolantes, geralmente tem uma taxa de deposição mais baixa do que o processo de pulverização catódica DC mais eficiente para metais.

Custo e Complexidade

Os sistemas de pulverização catódica DC são tipicamente mais simples e menos caros. As fontes de alimentação RF e as redes de correspondência necessárias para materiais isolantes adicionam um custo e complexidade significativos ao sistema, tornando a pulverização catódica RF mais adequada para aplicações onde é a única opção viável.

Fazendo a Escolha Certa para Sua Aplicação

A "temperatura" é uma consequência do processo, não uma configuração. Seu foco deve ser em combinar a técnica de pulverização catódica com seu material e objetivo.

- Se seu foco principal é o revestimento de alta velocidade de metais condutores: A pulverização catódica por magnetron DC é a escolha mais eficiente e econômica.

- Se seu foco principal é o revestimento de materiais isolantes (como cerâmicas ou vidro): A pulverização catódica por magnetron RF é o método necessário para evitar o acúmulo de carga elétrica no alvo.

- Se seu foco principal é proteger um substrato sensível ao calor (como um polímero): A natureza inerentemente de baixa temperatura da pulverização catódica por magnetron a torna uma excelente candidata.

- Se seu foco principal é criar uma liga precisa ou um filme composto: A co-pulverização catódica de múltiplos alvos ou a introdução de gases reativos oferece controle preciso sobre a composição do filme.

Em última análise, entender que a pulverização catódica é governada pela energia cinética, não pelo calor elevado, é a chave para aproveitar sua notável versatilidade.

Tabela Resumo:

| Aspecto Chave | Detalhe |

|---|---|

| Tipo de Processo | Cinético (Físico), não Térmico |

| Temperatura Típica do Substrato | Próxima à Temperatura Ambiente |

| Tipos de Potência Primários | DC (para materiais condutores), RF (para materiais isolantes) |

| Vantagem Chave | Reveste materiais sensíveis ao calor sem danos térmicos |

Precisa depositar filmes de alta qualidade em materiais sensíveis ao calor? A KINTEK é especializada em equipamentos e consumíveis de laboratório, oferecendo soluções de pulverização catódica por magnetron que proporcionam controle preciso, excelente uniformidade do filme e o processamento de baixa temperatura essencial para substratos delicados como polímeros e eletrônicos. Entre em contato com nossos especialistas hoje para encontrar o sistema de pulverização catódica ideal para a aplicação e os requisitos de material exclusivos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura