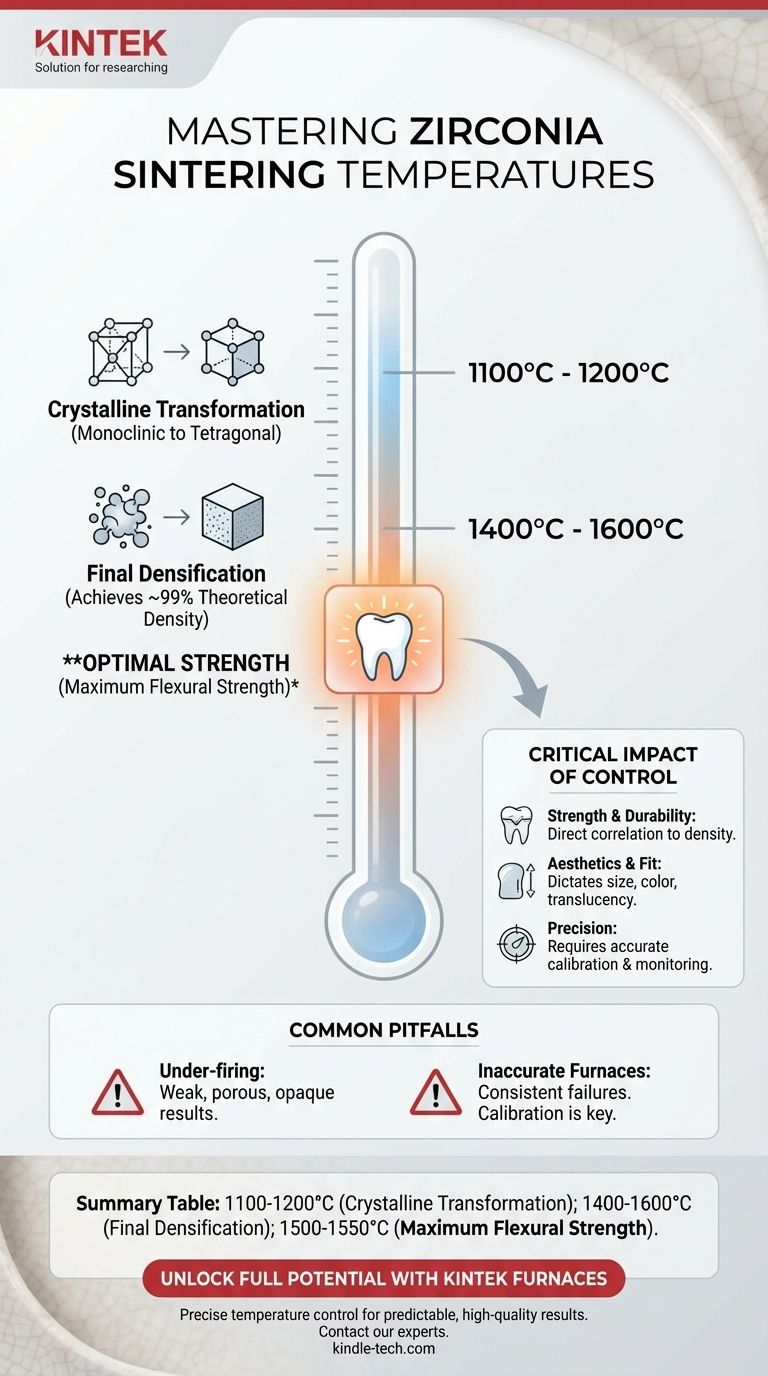

A temperatura típica de sinterização para zircônia dentária situa-se entre 1400°C e 1600°C. Embora o material inicie sua transformação cristalina crucial em torno de 1100°C, essa faixa de temperatura mais alta é necessária para atingir a densidade e a resistência finais exigidas para uso clínico. Para máxima resistência mecânica, estudos indicam uma faixa ideal entre 1500°C e 1550°C.

A temperatura de sinterização específica não é um número universal único, mas sim um parâmetro de processo crítico. A temperatura exata dita diretamente a resistência final, a densidade, o tamanho e a cor da restauração de zircônia, tornando a adesão estrita ao protocolo do fabricante essencial para resultados previsíveis e de alta qualidade.

Por Que a Temperatura é Mais do Que Apenas um Número

Compreender o processo de sinterização revela por que o controle preciso da temperatura é fundamental para a qualidade final de qualquer componente de zircônia. É um processo de múltiplas etapas onde o calor impulsiona mudanças físicas críticas.

A Transformação Cristalina

A zircônia passa por uma transformação de fase de uma estrutura cristalina monoclínica para tetragonal a aproximadamente 1100°C a 1200°C. Essa mudança é a primeira etapa no desenvolvimento de suas propriedades mecânicas desejáveis.

Atingindo a Densidade Máxima

O objetivo principal da sinterização em temperaturas mais altas — entre 1400°C e 1600°C — é a densificação. Nesta fase, as partículas individuais de zircônia se fundem, eliminando os poros entre elas e encolhendo o componente para seu estado final, altamente denso.

A sinterização adequada pode atingir uma densidade próxima a 99% do máximo teórico, que é a base da força excepcional da zircônia.

Otimização para Resistência Mecânica

Embora a ampla faixa seja eficaz, a pesquisa mostra que a queima dentro de uma janela mais estreita de 1500°C a 1550°C frequentemente produz a força de flexão absoluta máxima. Este é o alvo para aplicações de alto estresse onde o desempenho é a principal prioridade.

O Impacto Crítico do Controle de Temperatura

Pequenos desvios do ciclo de sinterização ideal podem ter consequências significativas. O detalhe e o trabalho investido na criação de uma restauração podem ser arruinados por um forno mal controlado.

O Efeito na Resistência e Durabilidade

A temperatura se correlaciona diretamente com a densidade. Se a temperatura do forno estiver muito baixa ou o tempo for muito curto, a sinterização será incompleta, resultando em um material poroso e mais fraco, propenso a falhas prematuras.

O Efeito na Estética e no Ajuste

A temperatura de sinterização também determina o tamanho, a cor e a translucidez finais da restauração. O aquecimento inconsistente pode levar a restaurações que não correspondem ao tom desejado ou que têm um ajuste inadequado devido a um encolhimento incorreto.

O Papel da Medição Precisa

Fornos de sinterização profissionais usam uma combinação de controladores de temperatura eletrônicos e termopares para garantir a precisão. A calibração regular é fundamental para garantir que a temperatura exibida seja a temperatura real dentro da câmara.

Armadilhas Comuns a Evitar

Alcançar um resultado bem-sucedido requer evitar erros comuns relacionados ao gerenciamento de temperatura. A diferença entre uma restauração perfeita e uma falha é muitas vezes de apenas alguns graus.

O Problema da Subqueima (Under-firing)

Esta é a armadilha mais comum. Uma temperatura insuficiente falha em atingir a densificação total, deixando a zircônia fraca, porosa e opaca. O material simplesmente não terá as propriedades físicas necessárias para sua função pretendida.

O Risco de Fornos Imprecisos

Um forno que não está devidamente calibrado é uma fonte primária de erro. Um forno que relata 1530°C, mas opera de fato a 1480°C, produzirá consistentemente resultados mais fracos do que o esperado, levando a falhas frustrantes e dispendiosas.

O Protocolo do Fabricante é Primordial

Diferentes formulações de zircônia (por exemplo, alta resistência vs. alta translucidez) têm protocolos de sinterização exclusivos especificados pelo fabricante. Não existe uma temperatura única para todos. Usar um ciclo genérico para um material especializado é um caminho garantido para comprometer sua qualidade.

Como Aplicar Isso ao Seu Processo

Seu alvo de temperatura ideal depende de seus objetivos específicos para a restauração.

- Se seu foco principal é força e durabilidade máximas: Mire na faixa de 1500°C a 1550°C, mas somente se isso se alinhar com as instruções específicas para o disco de zircônia que você está usando.

- Se seu foco principal é consistência estética: Priorize a duplicação exata do ciclo de temperatura recomendado pelo fabricante todas as vezes, pois isso garante cor, translucidez e encolhimento previsíveis.

- Se seu foco principal são resultados confiáveis e repetíveis: Faça da calibração do forno e da adesão estrita às instruções específicas do material suas prioridades mais altas.

Dominar a temperatura de sinterização é a chave para desbloquear todo o potencial da zircônia tanto em desempenho quanto em estética.

Tabela Resumo:

| Faixa de Temperatura | Resultado Principal | Consideração Chave |

|---|---|---|

| 1100°C - 1200°C | Transformação Cristalina | Mudança de fase inicial para estrutura tetragonal. |

| 1400°C - 1600°C | Densificação Final | Atinge quase 99% da densidade teórica. |

| 1500°C - 1550°C | Força de Flexão Máxima | Faixa ideal para aplicações de alto estresse. |

Desbloqueie Todo o Potencial de Suas Restaurações de Zircônia

O controle preciso da temperatura é inegociável para alcançar a resistência, o ajuste e a estética que seus pacientes merecem. A KINTEK é especializada em fornos de sinterização de laboratório de alto desempenho, oferecendo a precisão e a confiabilidade que os laboratórios dentários precisam para resultados previsíveis e de alta qualidade todas as vezes.

Pronto para alcançar a sinterização perfeita? Entre em contato com nossos especialistas hoje para encontrar o forno ideal para seus materiais e fluxo de trabalho específicos de zircônia.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna