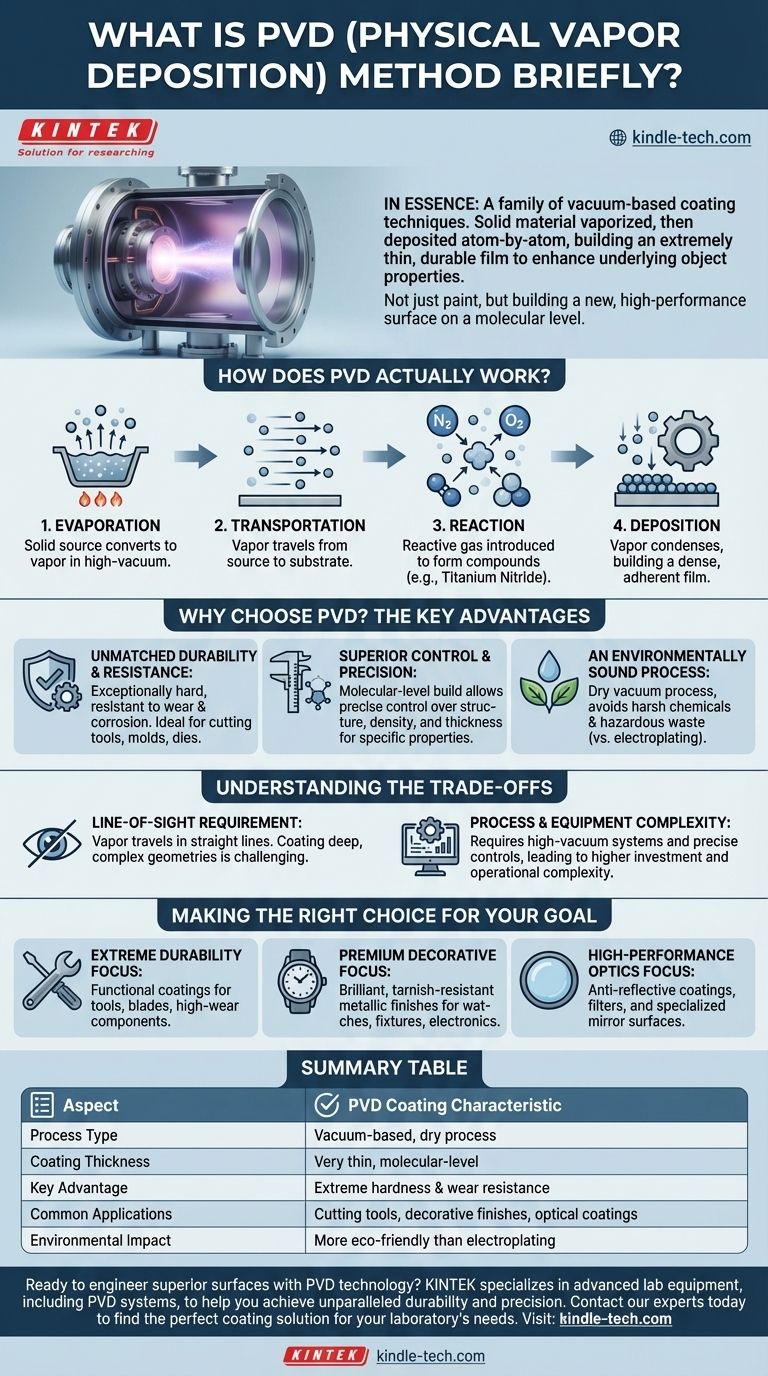

Em essência, a Deposição Física de Vapor (PVD) é uma família de técnicas de revestimento baseadas em vácuo, onde um material sólido é vaporizado e então depositado, átomo por átomo, em uma superfície. Este processo cria uma película extremamente fina, mas altamente durável, melhorando fundamentalmente as propriedades do objeto subjacente.

O princípio central da PVD não é simplesmente aplicar uma camada de tinta, mas sim construir uma nova superfície de alto desempenho em nível molecular. Esse controle preciso permite a engenharia de características específicas, como dureza extrema, resistência à corrosão ou um acabamento decorativo brilhante.

Como a PVD Realmente Funciona?

O processo PVD é executado dentro de uma câmara de alto vácuo para garantir pureza e prevenir contaminação. Ele é universalmente dividido em quatro estágios distintos.

Estágio 1: Evaporação

Primeiro, um material de fonte sólida – a substância que se tornará o revestimento – é convertido em vapor. Isso é alcançado dentro da câmara de vácuo usando métodos como aquecimento ou bombardeamento com íons.

Estágio 2: Transporte

Os átomos ou moléculas vaporizados então viajam do material de origem através da câmara de vácuo. Eles se movem em linha reta até atingirem o objeto que está sendo revestido, que é frequentemente chamado de substrato.

Estágio 3: Reação

Para certas aplicações, um gás reativo como nitrogênio, oxigênio ou acetileno é introduzido na câmara. Este gás reage com o vapor metálico para formar um composto cerâmico específico na superfície do substrato, como nitreto de titânio para dureza.

Estágio 4: Deposição

Finalmente, o material vaporizado condensa na superfície do substrato. Isso forma uma película fina, altamente aderente e densa, criando o revestimento PVD final.

Por Que Escolher PVD? As Principais Vantagens

A natureza em nível atômico do processo confere aos revestimentos PVD várias características distintas e valiosas que os tornam adequados para aplicações exigentes.

Durabilidade e Resistência Incomparáveis

Os revestimentos PVD são excepcionalmente duros e altamente resistentes ao desgaste e à corrosão. Isso os torna ideais para prolongar a vida útil de ferramentas de corte, lâminas, moldes e matrizes industriais.

Controle e Precisão Superiores

Como o filme é construído molécula por molécula, os engenheiros têm um controle incrível sobre sua estrutura, densidade e espessura. Isso permite a criação de revestimentos otimizados para propriedades funcionais ou ópticas específicas.

Um Processo Ambientalmente Correto

Comparado aos métodos tradicionais de galvanoplastia úmida, a PVD é um processo de vácuo seco. Ele evita o uso de produtos químicos agressivos e a produção de resíduos perigosos, tornando-o uma opção muito mais ecologicamente correta.

Entendendo as Desvantagens

Embora poderoso, o método PVD possui características inerentes que o tornam inadequado para todas as situações. Compreender essas limitações é fundamental para tomar uma decisão informada.

Requisito de Linha de Visada

Os átomos vaporizados viajam em linha reta da fonte para o substrato. Isso significa que revestir o interior de geometrias complexas e profundas ou áreas que não estão na linha de visada direta pode ser extremamente desafiador.

Complexidade do Processo e Equipamento

Os sistemas PVD são equipamentos sofisticados. Eles exigem uma câmara de alto vácuo, sistemas de bombeamento potentes e controles eletrônicos precisos, o que leva a um investimento inicial significativo e maior complexidade operacional do que métodos de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

PVD não é uma solução única para todos os casos. Seu valor é desbloqueado quando aplicado ao problema certo.

- Se seu foco principal é durabilidade extrema e resistência ao desgaste: PVD é uma excelente escolha para revestimentos funcionais em ferramentas, lâminas e componentes industriais de alto desgaste.

- Se seu foco principal é um acabamento decorativo premium e duradouro: PVD oferece um acabamento metálico fino, brilhante e resistente ao embaçamento para itens como relógios, acessórios e eletrônicos de consumo.

- Se seu foco principal é óptica de alto desempenho: A precisão da PVD é essencial para a criação de revestimentos antirreflexo, filtros e superfícies espelhadas especializadas.

Em última análise, a PVD é uma ferramenta crítica para a engenharia moderna, permitindo-nos construir superfícies melhores em vez de apenas cobri-las.

Tabela Resumo:

| Aspecto | Característica do Revestimento PVD |

|---|---|

| Tipo de Processo | Baseado em vácuo, processo seco |

| Espessura do Revestimento | Muito fina, nível molecular |

| Principal Vantagem | Dureza extrema e resistência ao desgaste |

| Aplicações Comuns | Ferramentas de corte, acabamentos decorativos, revestimentos ópticos |

| Impacto Ambiental | Mais ecológico que a galvanoplastia |

Pronto para projetar superfícies superiores com a tecnologia PVD? A KINTEK é especializada em equipamentos avançados de laboratório, incluindo sistemas PVD, para ajudá-lo a alcançar durabilidade e precisão inigualáveis para suas ferramentas, componentes ou pesquisa. Entre em contato com nossos especialistas hoje para encontrar a solução de revestimento perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura