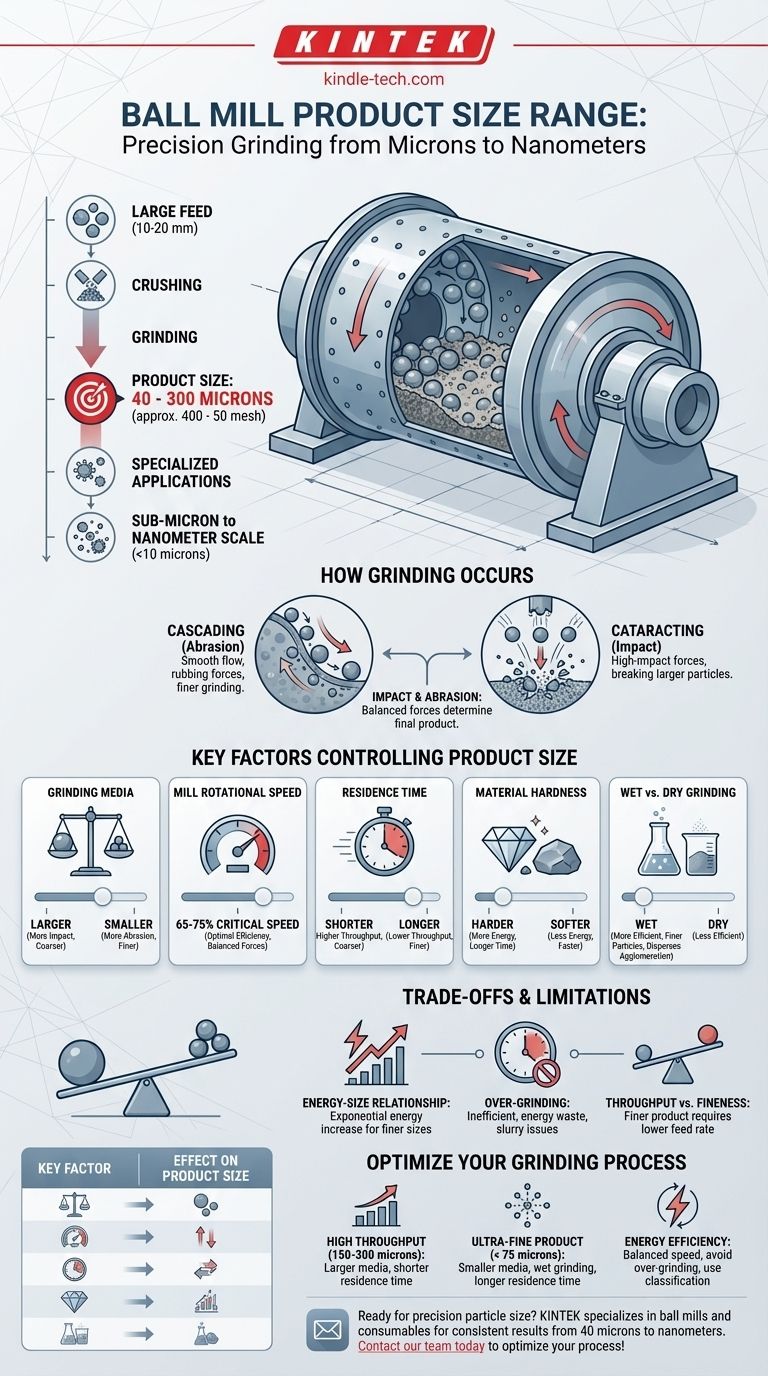

No processamento de materiais, um moinho de bolas é uma máquina de moagem fina que tipicamente reduz o material a uma faixa de tamanho de produto de 40 a 300 mícrons (aproximadamente 400 a 50 mesh). Para aplicações especializadas, particularmente com moagem úmida e meios otimizados, os moinhos de bolas podem atingir tamanhos bem abaixo de 10 mícrons, entrando na escala submicrométrica ou até nanométrica.

O tamanho final do produto de um moinho de bolas não é um número fixo, mas sim um resultado altamente controlável. É determinado pela interação entre o meio de moagem, as propriedades do material a ser moído e os parâmetros operacionais do moinho.

A Mecânica da Redução de Partículas

Um moinho de bolas é um cilindro oco que gira em seu eixo, parcialmente preenchido com meios de moagem, como bolas de aço ou cerâmica. À medida que o moinho gira, a mídia é levantada pela parede do cilindro e depois cai, esmagando e moendo o material preso entre as bolas.

Como Ocorre a Moagem

O movimento de tombamento da mídia cria duas forças primárias de moagem. Cascata é quando as bolas caem umas sobre as outras em um fluxo suave, criando forças abrasivas que moem as partículas. Catapulta (ou impacto) é quando as bolas são lançadas de perto do topo do cilindro, criando forças de alto impacto que estilhaçam as partículas.

As Duas Forças de Moagem

O Impacto é a força dominante para quebrar partículas de alimentação maiores. A Abrasão (ou atrito) é a ação de esfregar que mói as partículas até um tamanho muito fino. O equilíbrio entre essas duas forças é fundamental para controlar o produto final.

A Importância do Tamanho Correto da Alimentação

Um moinho de bolas é um moedor fino, não um britador primário. Ele opera de forma mais eficiente com uma alimentação pré-britada, tipicamente com um tamanho superior inferior a 10-20 milímetros. Alimentar material de tamanho excessivo em um moinho de bolas leva à ineficiência e ao desgaste excessivo.

Fatores Chave que Controlam o Tamanho Final do Produto

Você pode ajustar várias variáveis para controlar com precisão a finura do produto de saída. Entender essas alavancas é fundamental para a otimização do processo.

Características do Meio de Moagem

O tamanho, a densidade e o material das bolas de moagem são cruciais. Mídia menor fornece mais área de superfície e pontos de contato, resultando em um tamanho de produto mais fino através do aumento da abrasão. Mídia maior e mais densa aumenta a força de impacto, o que é melhor para alimentação mais grossa.

Velocidade de Rotação do Moinho

A velocidade do moinho é expressa como uma porcentagem da "velocidade crítica"—a velocidade na qual a mídia centrifugaria e grudaria na parede interna do moinho. A maioria dos moinhos opera a 65-75% da velocidade crítica para alcançar o equilíbrio ideal entre cascata e catapulta para uma moagem eficiente.

Tempo de Residência

Este é o tempo que o material passa dentro do moinho. Um tempo de residência mais longo naturalmente resulta em uma moagem mais fina, pois as partículas são submetidas a mais eventos de impacto e abrasão. Isso é um equilíbrio direto com a vazão do moinho (toneladas por hora).

Dureza e Friabilidade do Material

As propriedades intrínsecas do material a ser moído têm um efeito significativo. Materiais mais duros e menos friáveis (como quartzo) requerem mais energia e tempo para serem quebrados em comparação com materiais mais macios (como calcário).

Moagem Úmida vs. Seca

A moagem pode ser feita a seco ou em suspensão (úmida). A moagem úmida é geralmente mais eficiente, consome menos energia por tonelada e pode produzir partículas mais finas. O líquido ajuda a dispersar as partículas, prevenindo o amortecimento e a aglomeração.

Compreendendo os Compromissos e Limitações

Embora poderoso, um moinho de bolas não é uma solução universal. Sua operação envolve compromissos fundamentais que afetam a eficiência e o custo.

A Relação Energia-Tamanho

Reduzir o tamanho das partículas é um processo intensivo em energia. A energia necessária para atingir uma determinada finura aumenta exponencialmente à medida que o tamanho alvo da partícula diminui. Moer de 100 mícrons para 20 mícrons requer muito mais energia do que moer de 500 para 100.

O Problema da Moagem Excessiva

Deixar o material no moinho por muito tempo é ineficiente. Desperdiça energia criando partículas ultrafinas que podem não ser necessárias para o processo e podem até causar problemas como espessamento da polpa ou aglomeração de partículas.

Vazão vs. Finura

Este é o compromisso operacional mais comum. Atingir um tamanho de produto mais fino quase sempre exige a redução da taxa de alimentação, o que diminui a vazão total da planta.

Como Aplicar Isso ao Seu Objetivo

Sua configuração ideal de moinho de bolas depende inteiramente do seu objetivo final. Considere estes princípios orientadores para alinhar os parâmetros da máquina com as necessidades do seu processo.

- Se seu foco principal for alta vazão para um produto moderado (150-300 mícrons): Use meios de moagem maiores para maximizar as forças de impacto e opere com um tempo de residência mais curto para aumentar a taxa de alimentação.

- Se seu foco principal for um produto ultrafino (< 75 mícrons): Priorize meios de moagem menores, considere a moagem úmida para melhorar a eficiência e aceite que um tempo de residência mais longo e uma vazão menor serão necessários.

- Se seu foco principal for a eficiência energética: Equilibre cuidadosamente a velocidade do moinho e a carga de mídia para garantir que você não esteja moendo em excesso e use um sistema de classificação (como um hidrociclone) para remover prontamente as partículas de tamanho correto do circuito.

Ao dominar essas variáveis, você pode transformar o moinho de bolas de um simples moedor em uma ferramenta de precisão para atender aos seus requisitos específicos de tamanho de partícula.

Tabela de Resumo:

| Fator Chave | Efeito no Tamanho do Produto |

|---|---|

| Tamanho do Meio de Moagem | Mídia menor = produto mais fino |

| Tempo de Residência | Tempo mais longo = produto mais fino |

| Velocidade do Moinho | Velocidade otimizada (65-75% crítica) para eficiência |

| Moagem Úmida vs. Seca | Moagem úmida permite partículas mais finas |

| Dureza do Material | Materiais mais duros requerem mais energia |

Pronto para otimizar seu processo de moagem para o tamanho de partícula perfeito? A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo moinhos de bolas e consumíveis, para ajudá-lo a alcançar resultados consistentes de 40 mícrons até a escala nanométrica. Nossos especialistas podem ajudar você a selecionar o moinho e a mídia corretos para seu material específico e metas de vazão. Contate nossa equipe hoje para discutir sua aplicação e solicitar um orçamento!

Guia Visual

Produtos relacionados

- Moinho de Tambor Horizontal de Laboratório

- Moinho de Bolas Planetário Omnidirecional de Alta Energia para Laboratório

- Máquina de Moinho Planetário de Bolas Omnidirecional de Alta Energia para Laboratório

- Moedor Planetário de Bolas de Alta Energia para Laboratório

- Moinho de Bolas Planetário de Alta Energia para Laboratório

As pessoas também perguntam

- Por que os moinhos e esferas de carboneto de tungstênio são preferidos para pós cerâmicos de lítio de alta pureza? Garanta a Pureza Máxima.

- Por que nitreto de silício ou zircônia são preferidos para moagem de precursores de iodo-vanadato-chumbo? Garanta Resultados de Alta Pureza

- Como os frascos e bolas de moagem de aço inoxidável contribuem para a moagem de ligas? Otimize a Síntese de Pós de HEA

- Por que são necessários excelente vedação e resistência à corrosão para a moagem em moinho de bolas de WC-10Co? Garanta Resultados de Mistura de Alta Pureza

- Em que princípio se baseia o moinho de bolas? Impacto e Atrito para Moagem Eficiente