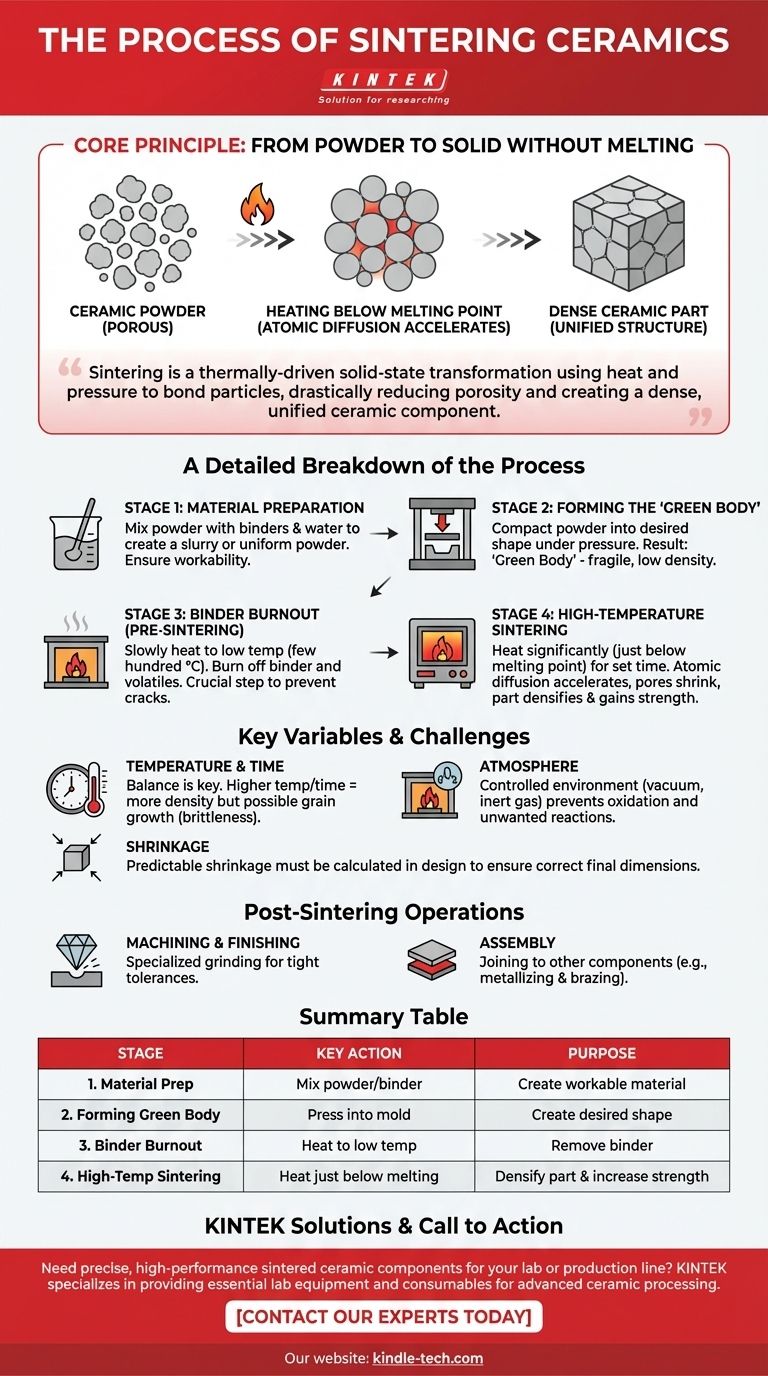

Em sua essência, o processo de sinterização de cerâmicas envolve três estágios principais: preparar meticulosamente um pó cerâmico, prensar esse pó em uma forma desejada chamada "corpo verde" e, em seguida, aquecê-lo a uma alta temperatura. Esse aquecimento, realizado abaixo do ponto de fusão do material, faz com que as partículas de pó individuais se fundam através da difusão atômica, transformando o corpo verde frágil em uma peça sólida, forte e densa.

A sinterização não é um processo de fusão. É uma transformação de estado sólido impulsionada termicamente que usa calor e pressão para unir as partículas, reduzindo drasticamente a porosidade e criando um componente cerâmico denso e unificado.

O Princípio Central: Do Pó ao Sólido Sem Fusão

Antes de detalhar as etapas, é fundamental entender o mecanismo em ação. O objetivo da sinterização é eliminar os espaços vazios, ou porosidade, entre as partículas de pó cerâmico iniciais.

O Poder da Difusão Atômica

Quando aquecidos a uma alta temperatura (mas abaixo do seu ponto de fusão), os átomos dentro das partículas cerâmicas ficam altamente energizados. Essa energia permite que eles se movam e difundam através das fronteiras onde as partículas se tocam.

Essa migração atômica fecha efetivamente as lacunas entre as partículas, fundindo-as em uma única estrutura interconectada. O resultado é um aumento significativo na densidade e resistência, transformando um compacto de pó solto em um objeto cerâmico robusto.

Uma Análise Detalhada do Processo de Sinterização de Cerâmica

Embora o princípio seja simples, a aplicação industrial envolve várias etapas cuidadosamente controladas para garantir um produto final com as propriedades desejadas.

Etapa 1: Preparação do Material

O processo começa muito antes de qualquer calor ser aplicado. O pó cerâmico de partida é misturado com outras substâncias para formar um material uniforme e trabalhável.

Isso geralmente envolve a criação de uma suspensão (slurry) misturando o pó com água, um ligante (binder) para manter as partículas unidas em sua forma prensada e outros agentes, como desfloculantes, para garantir uma mistura uniforme. Essa suspensão é então tipicamente seca por pulverização para criar um pó uniforme e fluível, pronto para a prensagem.

Etapa 2: Formação do "Corpo Verde"

O pó preparado é compactado na forma desejada. Isso é feito mais comumente prensando o pó em um molde ou matriz sob alta pressão.

A peça resultante é conhecida como "corpo verde". Neste estágio, ela é coerente e mantém sua forma devido ao ligante e ao entrelaçamento mecânico das partículas, mas é extremamente frágil e possui baixa densidade.

Etapa 3: Queima do Ligante (Pré-Sinterização)

O corpo verde é aquecido a uma temperatura relativamente baixa, tipicamente algumas centenas de graus Celsius. O único propósito desta etapa é queimar lentamente o ligante e quaisquer outros componentes voláteis adicionados durante a mistura.

Realizar esta etapa com cuidado é crucial. Se aquecido muito rapidamente, a rápida liberação de gases do ligante pode criar rachaduras e defeitos que arruinarão a peça final.

Etapa 4: Sinterização a Alta Temperatura

Este é o evento principal. A temperatura é elevada significativamente, para logo abaixo do ponto de fusão da cerâmica, e mantida por uma duração específica.

Durante esta fase, a difusão atômica acelera, as fronteiras das partículas se fundem e a peça se densifica. Os poros entre as partículas encolhem e são em grande parte eliminados, fazendo com que todo o componente encolha de tamanho enquanto ganha imensa resistência e dureza.

Entendendo as Compensações e Variáveis Chave

Alcançar um resultado bem-sucedido requer controle preciso sobre vários fatores. O manejo incorreto dessas variáveis pode levar a peças defeituosas ou propriedades inconsistentes.

O Papel da Temperatura e do Tempo

Temperaturas de sinterização mais altas e tempos de permanência mais longos geralmente levam a uma maior densificação. No entanto, calor ou tempo excessivos podem causar crescimento de grão indesejável, o que às vezes pode tornar a cerâmica mais quebradiça. A chave é encontrar o equilíbrio ideal para o material e aplicação específicos.

A Importância da Atmosfera

A atmosfera do forno (por exemplo, ar, vácuo ou um gás inerte) desempenha um papel crítico. Para muitas cerâmicas avançadas, a sinterização em uma atmosfera controlada é necessária para evitar oxidação ou reações químicas indesejadas que possam comprometer a integridade do material.

O Desafio da Contração

À medida que a peça se densifica, ela encolhe de forma previsível. Essa contração, que pode ser significativa, deve ser calculada com precisão e levada em consideração durante o projeto inicial do molde e do corpo verde. A falha em fazê-lo resulta em peças com dimensões finais incorretas.

Operações Pós-Sinterização

Após o resfriamento, o processo nem sempre termina. A peça cerâmica agora extremamente dura pode passar por etapas finais de acabamento.

Usinagem e Acabamento

Devido à sua dureza, as cerâmicas sinterizadas frequentemente requerem usinagem especializada usando ferramentas com ponta de diamante ou retificação ultrassônica para atingir tolerâncias finais rigorosas.

Montagem

Para certas aplicações, as peças cerâmicas podem precisar ser unidas a outros componentes. Isso pode envolver a metalização da superfície da cerâmica para permitir que ela seja soldada (brazed) a uma peça metálica, criando uma vedação forte e hermética.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do processo de sinterização são ajustados para alcançar um resultado final desejado.

- Se o seu foco principal for densidade e resistência máximas: Seu processo priorizará pós de partida finos, altas temperaturas de sinterização e tempo suficiente para minimizar toda a porosidade.

- Se o seu foco principal for controle dimensional preciso: Você precisará investir em preparação de pó altamente consistente, prensagem uniforme e cálculo meticuloso das taxas de encolhimento.

- Se o seu foco principal for produção econômica: Você otimizará os ciclos de aquecimento e resfriamento para minimizar o consumo de energia e o tempo de forno sem comprometer as propriedades essenciais da peça.

Dominar o processo de sinterização é controlar com precisão o calor e a pressão para transformar um pó simples em um componente cerâmico de alto desempenho.

Tabela Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação do Material | Misturar pó com ligante/água para criar uma suspensão | Garantir material uniforme e trabalhável |

| 2. Formação do Corpo Verde | Prensagem do pó em um molde sob alta pressão | Criar a forma desejada (estado frágil) |

| 3. Queima do Ligante | Aquecer a baixa temperatura para remover o ligante | Eliminar componentes voláteis sem rachar |

| 4. Sinterização a Alta Temperatura | Aquecer logo abaixo do ponto de fusão por um tempo definido | Densificar a peça via difusão atômica, aumentando a resistência |

Precisa de componentes cerâmicos sinterizados precisos e de alto desempenho para seu laboratório ou linha de produção? O processo de sinterização é complexo, mas os resultados são críticos para aplicações que exigem dureza extrema, estabilidade térmica e resistência química. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis essenciais para o processamento avançado de cerâmicas. Contate nossos especialistas hoje para discutir como podemos apoiar seus projetos de sinterização e ajudá-lo a alcançar propriedades de material superiores.

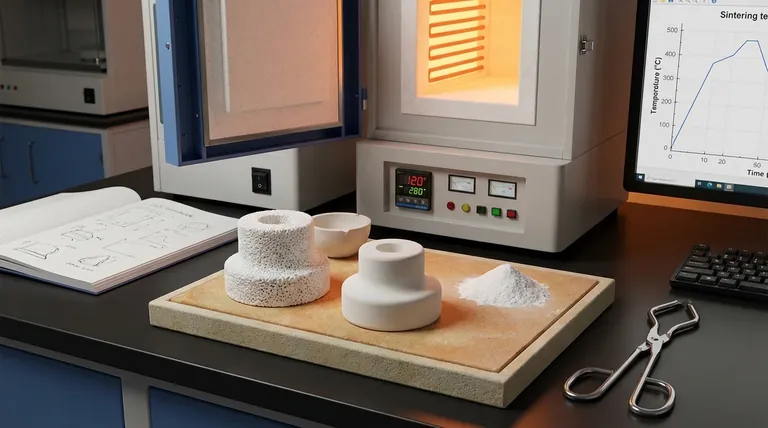

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Cinzas Secas vs. Cinzas Húmidas: Qual Método é o Melhor Para a Análise da Sua Amostra?

- Quais são as fases da fusão de metais? Dominando o Processo de 3 Etapas do Sólido ao Líquido

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Quais são os métodos de análise de cinzas? Cinzas Secas, Cinzas Úmidas e Mais Explicado

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho