O processo de Deposição Química a Vapor Aprimorada por Plasma (PECVD) de nitreto de silício é um método para depositar um filme fino em um substrato usando um plasma energizado para impulsionar uma reação química entre gases precursores. Em uma câmara de vácuo, um gás fonte de silício (como silano) e um gás fonte de nitrogênio (como amônia) são introduzidos. A energia de radiofrequência (RF) é então aplicada, criando um plasma que decompõe os gases em espécies reativas, que então reagem e se depositam no substrato como um filme sólido de nitreto de silício em temperaturas relativamente baixas.

Em sua essência, o PECVD substitui o calor intenso exigido pelos métodos tradicionais pela energia de um plasma. Isso permite a criação de filmes de nitreto de silício densos e de alta qualidade em temperaturas baixas o suficiente para serem seguros para componentes eletrônicos sensíveis, tornando-o um pilar da fabricação moderna de semicondutores.

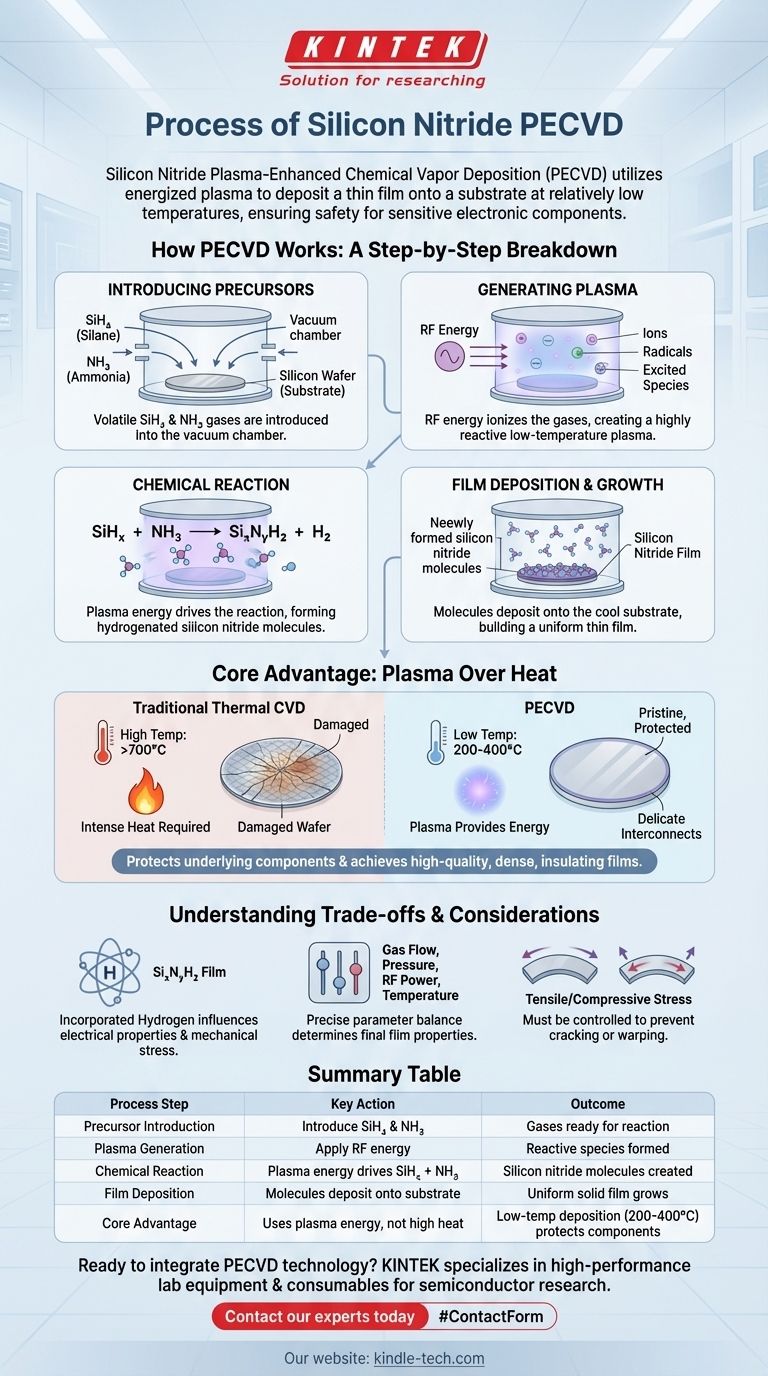

Como o PECVD Funciona: Uma Análise Passo a Passo

O processo PECVD para nitreto de silício é uma sequência cuidadosamente controlada projetada para construir uma camada de filme uniforme e de alta qualidade, camada por camada.

Introduzindo os Precursores

O processo começa introduzindo gases precursores voláteis em uma câmara de vácuo contendo o substrato (por exemplo, uma bolacha de silício). Os precursores primários são uma fonte de silício, tipicamente silano (SiH₄), e uma fonte de nitrogênio, mais comumente amônia (NH₃).

Gerando o Plasma

Uma vez que os gases são estabilizados, energia de radiofrequência (RF) ou micro-ondas é aplicada à câmara. Essa energia ioniza as moléculas de gás, removendo elétrons e criando um plasma de baixa temperatura — uma nuvem altamente reativa de íons, radicais e outras espécies excitadas.

A Reação Química

A alta energia do plasma, em vez do calor elevado, facilita a reação química. As espécies reativas dos gases precursores combinam-se para formar nitreto de silício, conforme resumido pela reação geral: SiHₓ + NH₃ → SiₓNᵧH₂ + H₂.

Deposição e Crescimento do Filme

As moléculas de nitreto de silício recém-formadas depositam-se na superfície relativamente fria do substrato. Este processo continua, construindo um filme fino e sólido de nitreto de silício com uma espessura uniforme em toda a superfície.

A Vantagem Principal: Plasma em Vez de Calor

A característica definidora do PECVD é sua capacidade de realizar a deposição em temperaturas significativamente mais baixas do que a Deposição Química a Vapor (CVD) térmica convencional.

Temperaturas de Deposição Mais Baixas

O CVD térmico tradicional requer temperaturas de 700°C ou mais para fornecer a energia necessária para a reação química. O PECVD consegue isso em temperaturas muito mais baixas, frequentemente na faixa de 200-400°C, porque o plasma fornece a energia de reação necessária.

Protegendo Componentes Subjacentes

Este processo de baixa temperatura é crítico na fabricação de semicondutores. Ele permite que o nitreto de silício seja depositado em uma bolacha sem danificar ou alterar estruturas previamente fabricadas, como as delicadas interconexões metálicas que seriam destruídas por altas temperaturas.

Propriedades de Filme de Alta Qualidade

Apesar da temperatura mais baixa, o PECVD produz filmes com excelentes características. Eles são conhecidos por serem densos, altamente isolantes e atuarem como uma barreira superior contra contaminantes como íons de sódio (Na⁺), que podem degradar o desempenho do dispositivo.

Compreendendo as Trocas e Considerações

Embora poderoso, o processo PECVD possui nuances que os engenheiros devem gerenciar para alcançar os resultados desejados.

O Papel do Hidrogênio

A equação química do processo revela que o filme resultante é, na verdade, um nitreto de silício hidrogenado (SiₓNᵧH₂). Este hidrogênio incorporado é um resultado direto do processo de baixa temperatura e pode influenciar significativamente as propriedades elétricas e o estresse mecânico do filme.

Controle Crítico do Processo

As propriedades finais do filme de nitreto de silício — como sua densidade, constante dielétrica e estresse — não são fixas. Elas dependem muito de um equilíbrio preciso dos parâmetros do processo, incluindo taxas de fluxo de gás, pressão da câmara, potência de RF e temperatura.

Gerenciando o Estresse do Filme

Os filmes PECVD inerentemente possuem estresse mecânico interno (compressivo ou tênsil). Esse estresse deve ser cuidadosamente controlado, pois altos níveis podem fazer com que o filme rache, descole do substrato ou até mesmo deforme a bolacha inteira.

Como Aplicar Isso ao Seu Projeto

A escolha do método de deposição depende inteiramente das restrições e objetivos da sua aplicação.

- Se o seu foco principal é a compatibilidade com circuitos integrados: O PECVD é a escolha padrão para depositar nitreto de silício como camada de passivação ou dielétrica em dispositivos com estruturas metálicas existentes.

- Se o seu foco principal é obter o filme de maior pureza: Um processo térmico de alta temperatura como o LPCVD (CVD de Baixa Pressão) produzirá um filme com menos hidrogênio, mas não pode ser usado em substratos sensíveis à temperatura.

- Se o seu foco principal é ajustar propriedades específicas do filme: O PECVD oferece a flexibilidade de ajustar o índice de refração, o estresse e a taxa de corrosão do filme, modificando cuidadosamente os parâmetros da receita.

Em última análise, o PECVD domina o desafio crítico de fabricação de criar um filme protetor robusto e de alto desempenho sem recorrer a altas temperaturas destrutivas.

Tabela Resumo:

| Etapa do Processo | Ação Chave | Resultado |

|---|---|---|

| 1. Introdução do Precursor | Introduzir gases SiH₄ e NH₃ em uma câmara de vácuo | Gases prontos para reação |

| 2. Geração de Plasma | Aplicar energia de RF para criar um plasma de baixa temperatura | Espécies reativas são formadas |

| 3. Reação Química | A energia do plasma impulsiona SiHₓ + NH₃ → SiₓNᵧH₂ + H₂ | Moléculas de nitreto de silício são criadas |

| 4. Deposição do Filme | Moléculas se depositam no substrato | Filme de nitreto de silício sólido e uniforme cresce |

| Vantagem Principal | Usa energia de plasma em vez de calor elevado | Permite deposição a 200-400°C, protegendo componentes sensíveis |

Pronto para integrar a tecnologia PECVD em seu fluxo de trabalho de laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alto desempenho para fabricação e pesquisa de semicondutores. Nossa experiência em tecnologias de deposição pode ajudá-lo a obter filmes de nitreto de silício precisos e confiáveis para seus componentes eletrônicos mais sensíveis. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seu processo de fabricação e proteger seus investimentos.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza