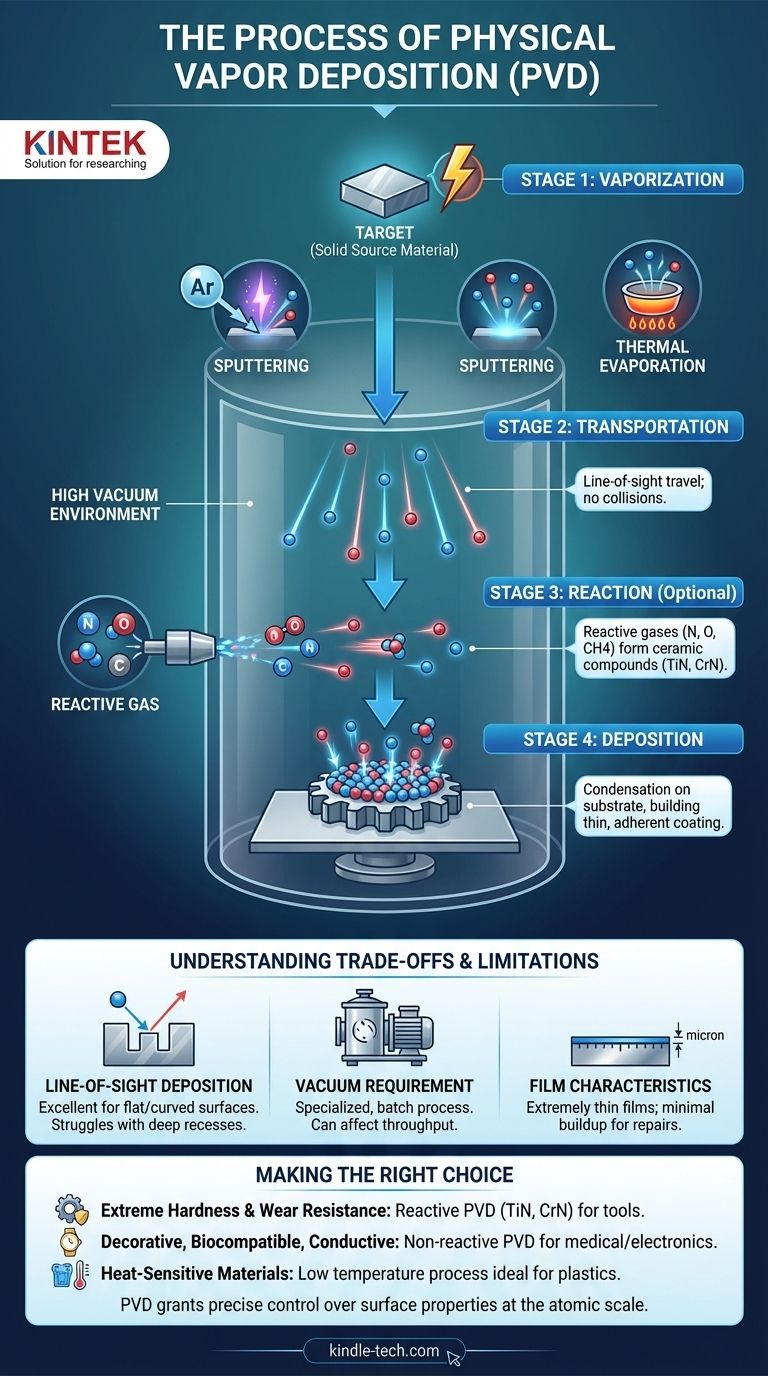

Em essência, o processo de Deposição Física de Vapor (PVD) é uma técnica baseada em vácuo para aplicar um revestimento excepcionalmente fino e de alto desempenho a uma superfície. O cerne do processo envolve quatro estágios: transformar um material-fonte sólido em vapor (Vaporização), mover esse vapor para a peça a ser revestida (Transporte), às vezes reagir com um gás para formar um novo composto (Reação) e, finalmente, condensar o vapor na superfície da peça, construindo o revestimento átomo por átomo (Deposição).

O PVD é melhor entendido não como um método simples de revestimento, mas como um processo de construção em nível atômico. Ele ocorre em alto vácuo, permitindo que átomos individuais de um material-fonte viajem em linha reta e se acumulem em um substrato, formando um filme denso, puro e altamente aderente.

As Quatro Etapas Principais do PVD

O processo de PVD pode ser dividido em uma sequência de quatro estágios distintos e altamente controlados. Cada estágio é fundamental para alcançar as propriedades finais do revestimento.

Estágio 1: Vaporização - Criando os Blocos de Construção

O processo começa convertendo um material-fonte sólido, conhecido como alvo, em um vapor gasoso. Isso não é como ferver água; é um processo físico de alta energia.

Isso é tipicamente alcançado por um dos dois métodos principais:

- Sputtering (Pulverização Catódica): Um gás inerte energizado (como Argônio) é introduzido na câmara de vácuo, criando um plasma. Íons deste plasma são acelerados contra o alvo, atingindo-o com força suficiente para desalojar átomos individuais, como uma bola de bilhar quebrando o conjunto de bolas.

- Evaporação Térmica: O material alvo é aquecido no vácuo usando métodos como aquecimento resistivo ou um feixe de elétrons até "ferver" e liberar átomos como vapor.

Estágio 2: Transporte - A Jornada Através do Vácuo

Uma vez que os átomos são liberados do alvo, eles viajam através da câmara de vácuo em direção ao substrato (a peça a ser revestida).

O ambiente de alto vácuo é inegociável. Ele garante que não haja moléculas de ar com as quais os átomos vaporizados possam colidir, permitindo que viajem em um caminho reto e desimpedido de "linha de visão" do alvo ao substrato.

Estágio 3: Reação - Personalizando a Química do Revestimento

Este estágio define o PVD Reativo e é fundamental para a criação de muitos dos revestimentos mais duros e duráveis. É uma etapa opcional, mas poderosa.

Durante o transporte, um gás reativo (como nitrogênio, oxigênio ou metano) pode ser introduzido com precisão na câmara. Os átomos de metal vaporizados reagem com este gás no meio do voo ou na superfície do substrato para formar um novo composto cerâmico. Por exemplo, o vapor de titânio reagindo com gás nitrogênio forma o Nitreto de Titânio (TiN), de cor dourada e ultraduro.

Estágio 4: Deposição - Construindo o Filme Átomo por Átomo

Quando os átomos vaporizados (ou moléculas de composto recém-formadas) atingem a superfície mais fria do substrato, eles condensam de volta a um estado sólido.

Essa condensação constrói o revestimento uma camada atômica de cada vez. O resultado é um filme extremamente fino, denso e uniforme que se liga firmemente à superfície do substrato. O processo completo resulta em revestimentos que geralmente têm apenas alguns mícrones de espessura.

Compreendendo as Compensações e Limitações

Embora poderoso, o processo PVD possui características inerentes que o tornam adequado para algumas aplicações, mas não para outras. Entender essas compensações é fundamental para tomar uma decisão informada.

Deposição por Linha de Visão

Como os átomos do revestimento viajam em linha reta, o PVD é excelente para revestir superfícies planas ou externamente curvas. No entanto, ele tem dificuldade em revestir recessos profundos, furos internos ou geometrias complexas e sombreadas. As peças geralmente precisam ser giradas em dispositivos complexos para garantir uma cobertura uniforme.

O Requisito de Vácuo

Criar e manter um alto vácuo requer equipamentos especializados e caros. Isso torna o PVD um processo em lote, e não contínuo, o que pode afetar a produtividade e o custo em comparação com métodos como a galvanoplastia.

Características do Filme

Os filmes de PVD são extremamente finos. Embora isso seja uma vantagem para manter a tolerância dimensional de peças de precisão, eles oferecem um acúmulo mínimo para reparar superfícies danificadas ou desgastadas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de revestimento correto depende inteiramente do seu objetivo final. O PVD se destaca onde precisão, pureza e alto desempenho são fundamentais.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: O PVD Reativo é a solução para criar revestimentos cerâmicos como Nitreto de Titânio (TiN) ou Nitreto de Cromo (CrN) em ferramentas de corte e componentes industriais.

- Se o seu foco principal for uma camada decorativa, biocompatível ou condutora: O PVD Não Reativo é usado para depositar camadas finas e puras de metais como titânio, ouro ou alumínio para implantes médicos, relógios e eletrônicos.

- Se o seu foco principal for revestir materiais sensíveis ao calor: A temperatura relativamente baixa do processo PVD o torna ideal para revestir plásticos ou outros materiais que seriam danificados por processos de alta temperatura.

Em última análise, o PVD é uma ferramenta de fabricação sofisticada que oferece controle preciso sobre as propriedades da superfície de um material na escala atômica.

Tabela de Resumo:

| Estágio | Processo Principal | Propósito |

|---|---|---|

| 1. Vaporização | Sputtering ou Evaporação Térmica | Converter material alvo sólido em vapor atômico |

| 2. Transporte | Viagem em linha de visão em alto vácuo | Mover átomos de vapor para o substrato sem interferência |

| 3. Reação (Opcional) | Introdução de gases reativos | Formar compostos cerâmicos como TiN ou CrN |

| 4. Deposição | Condensação na superfície do substrato | Construir revestimento fino, denso e aderente átomo por átomo |

Pronto para aprimorar seus produtos com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados em equipamentos de laboratório de precisão e soluções de revestimento para laboratórios e fabricantes. Nossa experiência em tecnologia PVD pode ajudá-lo a alcançar propriedades de superfície superiores para suas aplicações, seja você necessitando de resistência extrema ao desgaste, acabamentos decorativos ou camadas biocompatíveis.

Nós fornecemos:

- Sistemas PVD avançados para pesquisa e produção

- Consultoria especializada na seleção de revestimentos e otimização de processos

- Soluções para ferramentas de corte, dispositivos médicos, eletrônicos e muito mais

Vamos discutir como o PVD pode resolver seus desafios específicos de engenharia de superfície. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Barco de Evaporação de Cerâmica Aluminizada para Deposição de Filmes Finos

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade