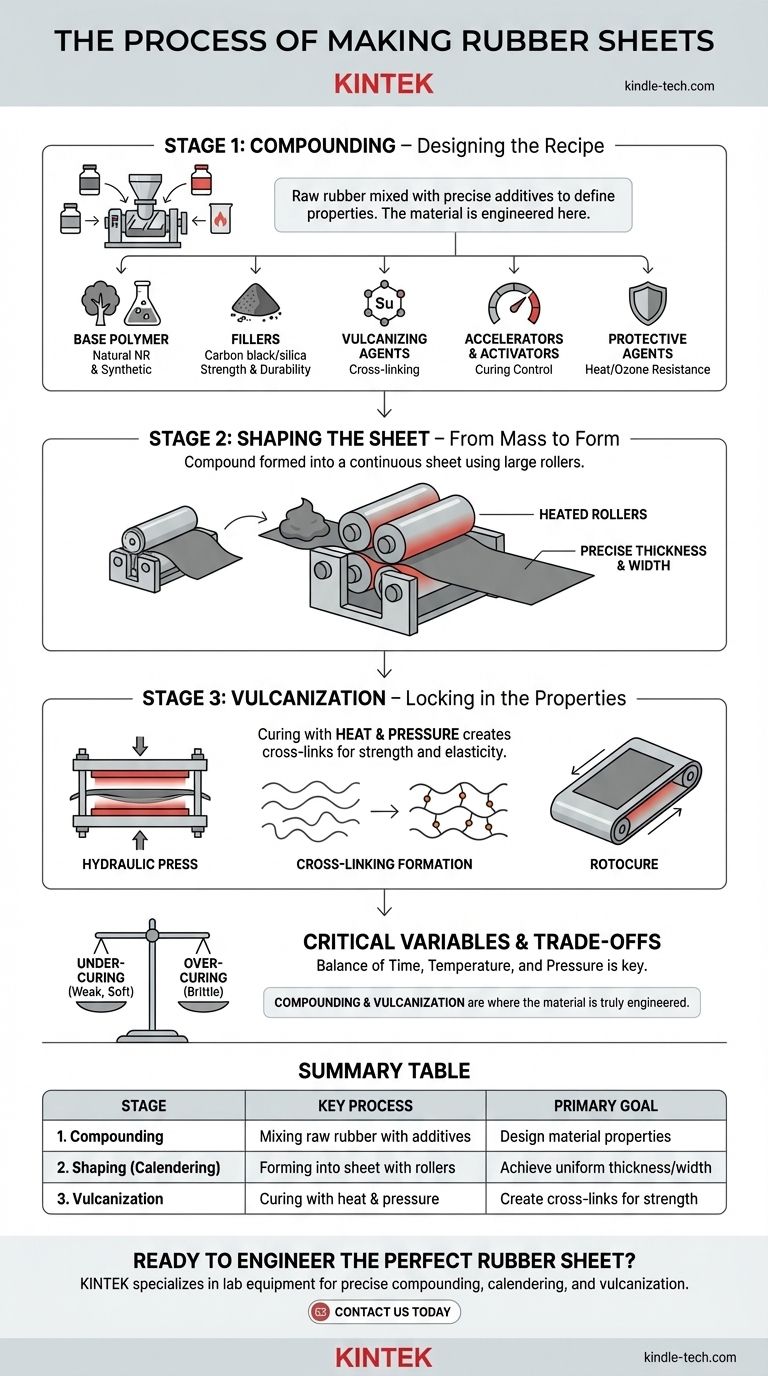

O processo central para a fabricação de chapas de borracha envolve a transformação da borracha bruta em um produto acabado através de três estágios críticos: composição, moldagem e vulcanização. A borracha natural ou sintética bruta é primeiro misturada com uma receita precisa de aditivos para definir suas propriedades futuras. Este "composto" é então formado em uma folha contínua usando rolos grandes em um processo chamado calandragem e, finalmente, é curado com calor e pressão para fixar sua resistência e elasticidade.

A principal conclusão não é apenas a sequência de etapas, mas sim entender que as etapas de composição e vulcanização são onde o material é verdadeiramente projetado. A resistência, flexibilidade, resistência química e durabilidade da chapa final são todas predeterminadas pela "receita" química e pela aplicação precisa de calor e tempo.

Estágio 1: Composição – Projetando a Receita

As propriedades da chapa de borracha final não são inerentes à borracha bruta; elas são construídas durante a fase de composição. É aqui que um polímero base é meticulosamente misturado com vários aditivos para atender a requisitos de desempenho específicos.

O Polímero Base: Natural vs. Sintético

O processo começa com a seleção da borracha base. A Borracha Natural (NR), colhida como látex de seringueiras, é conhecida por sua excelente resistência à tração e resistência à abrasão.

As Borrachas Sintéticas são polímeros fabricados projetados para tarefas específicas. Exemplos comuns incluem Neoprene para resistência a óleo, EPDM para resistência ao clima e ozônio, ou SBR (Borracha de Estireno-Butadieno) como uma opção de uso geral.

A Arte do Composto

Pense na composição como a criação de uma receita específica. Cada ingrediente é adicionado para alcançar um resultado desejado no produto final. A mistura é criada em máquinas potentes como misturadores Banbury, que garantem que todos os ingredientes sejam distribuídos de maneira perfeitamente uniforme.

Ingredientes Chave e Seus Papéis

- Cargas (Fillers): Materiais como negro de fumo (carbon black) ou sílica são adicionados para reforçar a borracha, aumentando drasticamente sua resistência, durabilidade e resistência à abrasão.

- Agentes de Vulcanização: O enxofre é o agente mais comum. É o ingrediente crítico que mais tarde formará ligações cruzadas entre as cadeias de polímeros durante o processo de cura.

- Aceleradores e Ativadores: Esses produtos químicos controlam a velocidade do processo de vulcanização, garantindo que ocorra de forma eficiente e completa sem danificar a borracha.

- Agentes Protetores: Antioxidantes e antiozonantes são incluídos para proteger o produto final da degradação devido ao calor, oxigênio e exposição ao ozônio.

- Auxiliares de Processamento: Óleos e plastificantes podem ser adicionados para tornar o composto de borracha mais macio, mais flexível e mais fácil de manusear durante a fase de moldagem.

Estágio 2: Moldagem da Chapa – Da Massa à Forma

Uma vez que o composto esteja completamente misturado, ele deve ser formado em uma chapa plana de espessura consistente e especificada. O método principal para isso é a calandragem.

O Processo de Calandragem

Uma calandra é uma máquina com uma série de rolos grandes, pesados e aquecidos. O composto de borracha quente e maleável é alimentado na abertura entre esses rolos.

À medida que o composto passa, ele é espremido em uma folha contínua. A distância entre o conjunto final de rolos determina a espessura precisa da chapa de borracha.

Controle de Espessura e Largura

O processo de calandragem é altamente controlado para garantir uniformidade. Qualquer variação na espessura pode criar um ponto fraco no produto final, portanto, a precisão é fundamental. A largura da chapa é determinada pela largura dos rolos.

Estágio 3: Vulcanização – Fixando as Propriedades

Esta é a transformação química final e irreversível. A chapa bruta e moldada é fraca e semelhante a plástico; a vulcanização (ou cura) a transforma no material forte e elástico que reconhecemos como borracha.

A Transformação Química

Durante a vulcanização, a chapa é aquecida sob pressão. Esse calor ativa o enxofre (ou outro agente de vulcanização) misturado durante a composição.

O enxofre cria ligações químicas fortes, ou ligações cruzadas (cross-links), entre as longas cadeias de polímeros. Este processo transforma o material de uma coleção de fios individuais em uma única rede molecular interconectada, conferindo-lhe força, elasticidade e "memória".

Como a Cura é Alcançada

O método mais comum envolve colocar a chapa não curada em uma grande prensa hidráulica com placas aquecidas. A combinação de alta pressão e temperatura é mantida por um período específico para garantir uma cura completa.

Para produção contínua, pode ser usada uma máquina chamada Rotocure, que cura a chapa à medida que ela se move ao longo de uma correia de aço rotativa aquecida sob pressão.

Entendendo as Compensações e Variáveis Críticas

Obter uma chapa de borracha de alta qualidade requer um profundo entendimento de como cada variável interage. Erros em qualquer estágio podem levar à falha do produto.

Composição: A Receita é Tudo

Uma proporção incorreta de qualquer ingrediente pode ter um efeito drástico. Excesso de carga pode tornar a borracha quebradiça, enquanto acelerador insuficiente pode levar a uma cura incompleta. A receita do composto é a base do desempenho do produto.

Cura: Um Equilíbrio Delicado

A combinação de tempo, temperatura e pressão durante a vulcanização é crítica.

- A cura insuficiente (Under-curing) resulta em um produto fraco, macio e às vezes pegajoso que não terá o desempenho desejado.

- A cura excessiva (Over-curing) pode fazer com que a borracha se torne quebradiça, perca sua flexibilidade e degrade suas propriedades físicas.

Controle de Processo: A Consistência é Fundamental

Manter um controle rigoroso sobre a energia de mistura, as temperaturas dos rolos e as condições de cura é essencial para produzir um produto consistente. Qualquer desvio pode resultar em variações de um lote para o outro.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de fabricação é adaptado à aplicação pretendida da chapa de borracha.

- Se o seu foco principal for resistência mecânica e à abrasão: A fase de composição, especificamente o tipo e a quantidade de carga de reforço, como negro de fumo, é a variável mais crítica.

- Se o seu foco principal for resistência ambiental (óleo, produtos químicos ou clima): A sua escolha do polímero base (por exemplo, Neoprene para óleo, EPDM para clima) é a decisão mais importante que você tomará.

- Se o seu foco principal for precisão dimensional e uniformidade: Você deve garantir o mais alto nível de controle sobre as fases de calandragem e cura para garantir espessura consistente e cura completa.

Em última análise, entender este processo transforma sua perspectiva de simplesmente comprar um produto para especificar um material projetado para um propósito preciso.

Tabela de Resumo:

| Estágio | Processo Chave | Objetivo Principal |

|---|---|---|

| 1. Composição | Mistura de borracha bruta com aditivos (cargas, enxofre, etc.) | Projetar as propriedades do material (resistência, resistência, etc.) |

| 2. Moldagem (Calandragem) | Formação do composto em uma chapa usando rolos aquecidos | Atingir uma chapa uniforme de espessura e largura precisas |

| 3. Vulcanização | Cura da chapa com calor e pressão | Criar ligações cruzadas para resistência, elasticidade e durabilidade finais |

Pronto para projetar a chapa de borracha perfeita para sua aplicação? O equipamento certo é fundamental para a composição, calandragem e vulcanização precisas. A KINTEK é especializada em equipamentos de laboratório e consumíveis para testes e desenvolvimento de materiais. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para garantir qualidade e consistência em seu processo.

Entre em contato conosco hoje para discutir suas necessidades de laboratório e como podemos apoiar seu sucesso.

Guia Visual

Produtos relacionados

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

- Máquina Automática de Prensagem a Quente de Laboratório

- Placa Cerâmica de Carboneto de Silício (SiC) Resistente ao Desgaste Engenharia Cerâmica Avançada Fina

As pessoas também perguntam

- O que é extrusão de filme soprado? Domine a Arte da Produção de Filmes Plásticos Fortes e Sem Costura

- Por que uma máquina de laminação é necessária para membranas de estado sólido CuMH? Insights de especialistas sobre a formação de eletrólitos flexíveis

- Quais são os três tipos básicos de batedeiras? Encontre a sua combinação perfeita para panificação e produção

- O que é o processo de calandragem no processamento de plásticos? Um Guia para a Produção de Filmes e Chapas de Alto Volume

- O que é uma prensa de vulcanização? Ferramenta Essencial para a Fabricação de Borracha e Produção de Pneus

- Por que o modo de mistura dinâmica é necessário para HPE-CSPE de alta resistência? Desbloqueie um Desempenho Superior de Elastômeros

- Qual é a diferença entre calendaring e calendering? Domine a Ortografia e o Contexto Chave

- Qual é a estrutura interna de um misturador? Um Guia para os Componentes Essenciais e Operação