A mistura de compostos de borracha é um processo crítico que transforma polímeros brutos e aditivos em um material uniforme com propriedades físicas específicas. Os dois principais métodos industriais para realizar isso são a mistura em um moinho aberto de dois rolos ou a mistura dentro de um misturador interno mais complexo, como um misturador Banbury.

A escolha entre um moinho aberto e um misturador interno não se trata de qual é "melhor", mas sim de qual é a ferramenta certa para o trabalho. É uma decisão estratégica que equilibra a necessidade de flexibilidade para pequenos lotes com as demandas de eficiência e consistência para alto volume.

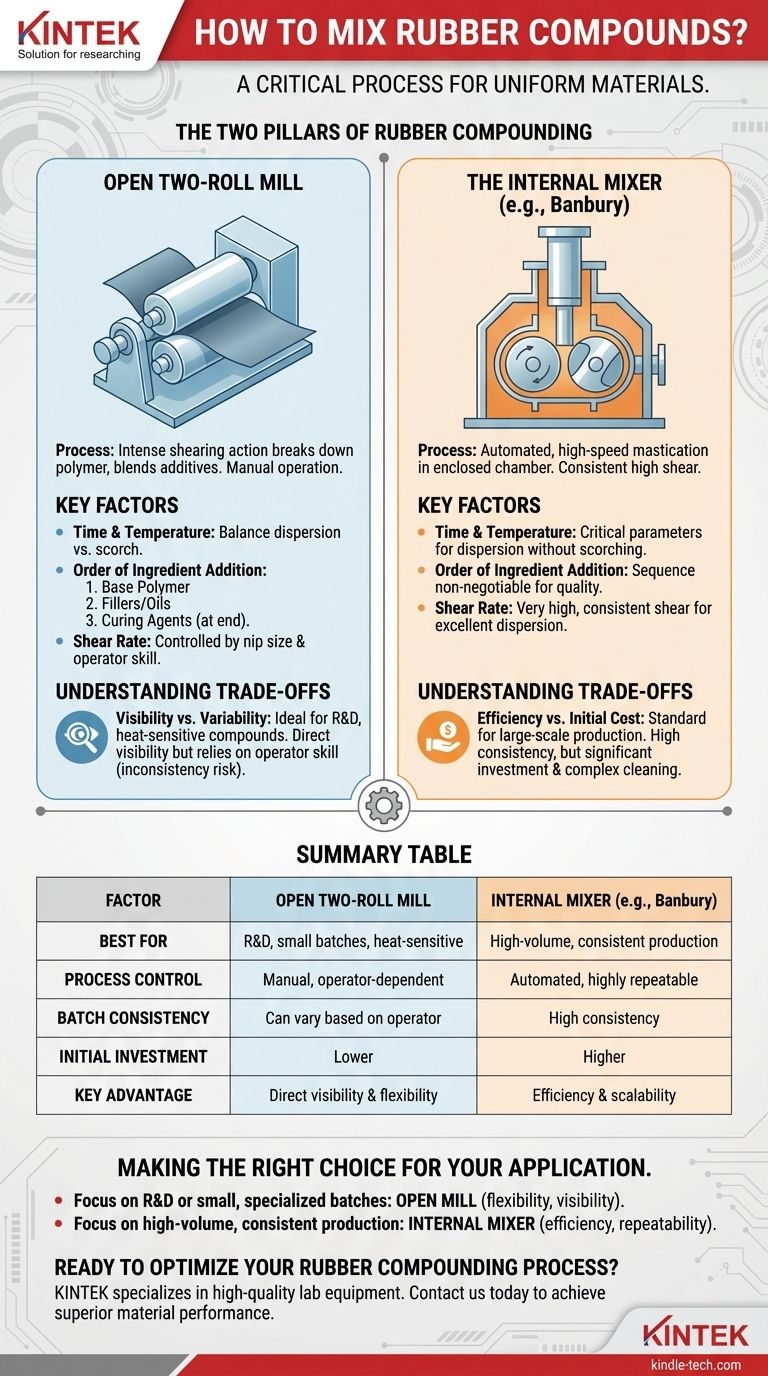

Os Dois Pilares da Mistura de Borracha

Compreender como cada equipamento funciona é o primeiro passo para selecionar o processo correto para sua aplicação. Cada método imprime cisalhamento e energia nos materiais de forma diferente, impactando diretamente o composto final.

O Moinho Aberto de Dois Rolos

Um moinho aberto é a ferramenta clássica e fundamental para a mistura de borracha. Ele consiste em dois grandes rolos horizontais que giram em sentidos opostos.

A abertura entre esses rolos, conhecida como nip, pode ser ajustada com precisão. À medida que a borracha passa pelo nip, a intensa ação de cisalhamento quebra o polímero e mistura os vários aditivos.

Este método é altamente manual. Um operador corta repetidamente a folha de borracha de um rolo e a alimenta de volta no nip para garantir uma mistura homogênea.

O Misturador Interno

Um misturador interno, como o misturador Banbury, padrão da indústria, executa a mesma função, mas em uma câmara completamente fechada.

Dentro da câmara, dois rotores de formato especial giram um em direção ao outro, mastigando a borracha. Um aríete empurra para baixo a partir do topo, garantindo que os materiais sejam constantemente forçados para a zona de alto cisalhamento entre os rotores.

Este processo é automatizado e opera em velocidades e pressões muito mais altas do que um moinho aberto, permitindo tamanhos de lote significativamente maiores.

Fatores Chave no Processo de Mistura

Independentemente do equipamento utilizado, a qualidade do composto de borracha final depende do controle preciso de algumas variáveis chave.

Tempo e Temperatura

Estes são os parâmetros mais críticos. O objetivo é fornecer energia suficiente para alcançar uma boa dispersão dos enchimentos sem elevar a temperatura a um nível tão alto que o composto comece a queimar (vulcanização prematura).

Ordem de Adição dos Ingredientes

A sequência de adição dos materiais é inegociável para a qualidade.

Primeiro, o polímero base é mastigado para quebrar seu peso molecular. Em seguida, são adicionados enchimentos e óleos de processamento. Finalmente, os agentes de cura (como o enxofre) são adicionados no final do ciclo, geralmente a uma temperatura mais baixa para evitar a queima.

Taxa de Cisalhamento

O cisalhamento é a força que mistura os ingredientes. Misturadores internos geram cisalhamento muito alto e consistente, levando a uma excelente dispersão em pouco tempo.

Em um moinho aberto, o cisalhamento é controlado pelo tamanho do nip e pela habilidade do operador em cortar e misturar a banda de material.

Compreendendo as Trocas

Cada método apresenta um conjunto distinto de vantagens e desvantagens que devem ser ponderadas em relação aos seus objetivos operacionais.

Moinho Aberto: Visibilidade vs. Variabilidade

A maior vantagem de um moinho aberto é a visibilidade direta. Um operador experiente pode ver o composto e fazer ajustes em tempo real no processo. Isso o torna ideal para desenvolver novas formulações e para compostos sensíveis ao calor.

No entanto, essa dependência da habilidade do operador também é sua principal desvantagem. Pode levar a uma significativa inconsistência entre lotes e apresenta maiores riscos de segurança do que um sistema fechado.

Misturador Interno: Eficiência vs. Custo Inicial

O misturador interno é construído para eficiência e repetibilidade. Seu processo automatizado e de alta velocidade produz lotes altamente consistentes, tornando-o o padrão para qualquer produção em larga escala.

As principais desvantagens são o significativo investimento de capital necessário e o processo demorado de limpeza da câmara entre diferentes formulações de compostos. Não é prático para lotes experimentais muito pequenos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de mistura correto é fundamental para alcançar a qualidade do produto desejada e a eficiência de fabricação.

- Se seu foco principal é pesquisa e desenvolvimento ou lotes pequenos e especializados: O moinho aberto oferece a flexibilidade necessária e visibilidade direta do processo.

- Se seu foco principal é produção de alto volume e consistente: O misturador interno é a escolha definitiva por sua eficiência, controle e repetibilidade.

Em última análise, dominar a mistura de borracha reside na seleção do método que melhor se alinha com sua escala de produção específica e objetivos de qualidade.

Tabela Resumo:

| Fator | Moinho Aberto de Dois Rolos | Misturador Interno (ex: Banbury) |

|---|---|---|

| Melhor Para | P&D, pequenos lotes, compostos sensíveis ao calor | Produção de alto volume e consistente |

| Controle do Processo | Manual, dependente do operador | Automatizado, altamente repetível |

| Consistência do Lote | Pode variar com a habilidade do operador | Alta consistência |

| Investimento Inicial | Menor | Maior |

| Principal Vantagem | Visibilidade direta e flexibilidade | Eficiência e escalabilidade |

Pronto para Otimizar Seu Processo de Mistura de Borracha?

Escolher o equipamento de mistura certo é crucial para alcançar as propriedades e a eficiência desejadas em seus produtos de borracha. Seja você desenvolvendo novas formulações em laboratório ou escalando para produção em massa, ter equipamentos confiáveis é fundamental.

Na KINTEK, somos especialistas em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades laboratoriais. Nossa experiência pode ajudá-lo a selecionar a solução de mistura perfeita — desde moinhos abertos versáteis para P&D até misturadores internos de alta eficiência para produção — garantindo resultados consistentes e de alta qualidade.

Entre em contato conosco hoje usando o formulário abaixo para discutir como podemos apoiar seu processo de mistura e ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Misturador Interno de Borracha para Laboratório Máquina Amassadeira para Mistura e Amassamento

- Misturador Rotativo de Disco de Laboratório para Mistura e Homogeneização Eficiente de Amostras

- Misturador Orbital de Laboratório Multifuncional de Rotação e Oscilação

- Agitador Orbital Oscilante de Laboratório

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

As pessoas também perguntam

- Como reciclar resíduos de borracha? Descubra os 3 Métodos Chave para a Reciclagem de Pneus e Borracha

- Por que os dispositivos de agitação ou homogeneização são essenciais na inversão de fase? Obtenha dispersão perfeita de membrana fotocatalítica

- Qual é o processo de pirólise da borracha? Um Guia Passo a Passo para Converter Resíduos de Borracha em Recursos Valiosos

- Qual é o processo de fabricação de chapas de borracha? Da Borracha Bruta ao Desempenho Engenheirado

- O que é um moinho de rolos diferenciais de velocidade? Alcance Mistura e Dispersão de Polímeros Superior