Em essência, a Prensagem Isostática a Quente (HIP) é um processo de fabricação sofisticado que submete os componentes a alta temperatura e alta pressão uniforme simultaneamente. Isso é feito dentro de um vaso selado de alta pressão usando um gás inerte, mais comumente argônio, para eliminar a porosidade interna e consolidar materiais, melhorando drasticamente suas propriedades mecânicas sem alterar sua forma.

A Prensagem Isostática a Quente não é simplesmente um processo de aquecimento; é um método de purificação interna. Ao aplicar pressão uniforme de todas as direções em temperaturas elevadas, a HIP efetivamente espreme os vazios e defeitos internos, transformando um componente padrão em uma peça altamente confiável e de alto desempenho.

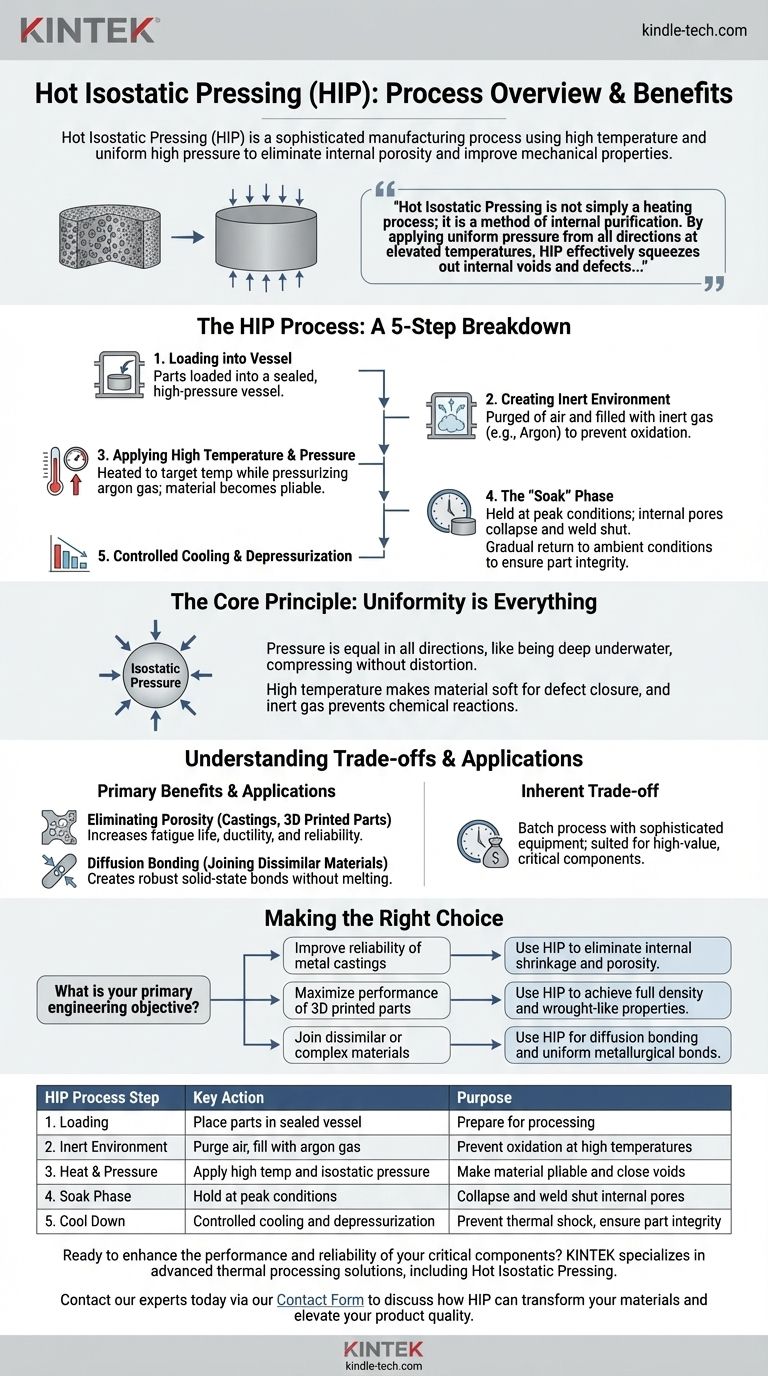

Como Funciona a Prensagem Isostática a Quente: Uma Análise Passo a Passo

O processo HIP é meticulosamente controlado do início ao fim. Cada etapa é precisamente programada para alcançar resultados específicos do material, dependendo do componente e de sua aplicação pretendida.

Passo 1: Carregamento no Vaso

As peças ou componentes são cuidadosamente carregados no vaso de pressão da unidade HIP. Esta câmara pode variar de pequenas unidades de escala laboratorial a vasos maciços capazes de conter toneladas de material.

Passo 2: Criação do Ambiente Inerte

Uma vez selada, a câmara é purgada de ar e preenchida com um gás inerte, tipicamente argônio. Este gás é fundamental porque impede que o material oxide ou reaja quimicamente nas temperaturas extremas usadas no processo.

Passo 3: Aplicação de Alta Temperatura e Pressão

O vaso é aquecido até a temperatura alvo enquanto o gás argônio é simultaneamente pressurizado. A temperatura reduz a tensão de escoamento do material, tornando-o maleável, enquanto a imensa pressão do gás atua em todas as superfícies do componente.

Passo 4: A Fase de "Imersão" (Soak): Onde Ocorre a Transformação

O componente é mantido na temperatura e pressão máximas por um período especificado, frequentemente chamado de tempo de "imersão" (soak). Durante esta fase, a combinação de calor e pressão hidrostática uniforme faz com que os poros e vazios internos colapsem e se soldem.

Passo 5: Resfriamento Controlado e Despressurização

Após a conclusão da imersão, o sistema inicia um ciclo de resfriamento e despressurização cuidadosamente controlado. Este retorno gradual às condições ambientes é crucial para evitar choque térmico e garantir a integridade da peça recém-densificada.

O Princípio Central: A Uniformidade é Tudo

A parte "isostática" do nome é a chave para entender por que este processo é tão eficaz. Significa que a pressão é igual em todas as direções.

O Que Significa Pressão "Isostática"

Imagine um componente no fundo do oceano. A pressão da água age sobre ele uniformemente de todos os ângulos possíveis. A HIP cria um efeito semelhante usando gás de alta pressão, garantindo que a peça seja comprimida para dentro sem distorcer sua forma geral.

O Papel da Alta Temperatura

A pressão sozinha não é suficiente. A alta temperatura torna o material macio o suficiente para que a pressão do gás feche fisicamente defeitos internos como porosidade de gás ou vazios de retração deixados pela fundição ou impressão 3D.

Por Que um Gás Inerte é Crítico

Usar um gás como o argônio garante que o meio de pressão não seja reativo. Se o ar comum fosse usado, o oxigênio causaria oxidação severa na superfície do material em temperaturas tão altas, arruinando o componente.

Entendendo as Compensações e Aplicações

A HIP é uma ferramenta poderosa, mas seu valor é melhor compreendido no contexto de suas aplicações primárias e compensações inerentes.

O Benefício Principal: Eliminação da Porosidade

O uso mais comum da HIP é para densificação. É aplicada em peças fundidas de metal críticas e peças fabricadas por adição (impressas em 3D) para remover a porosidade interna, o que aumenta significativamente a vida à fadiga, a ductilidade e a confiabilidade geral.

Uma Aplicação Chave: Ligação por Difusão

A HIP pode ser usada para unir dois ou mais materiais diferentes sem derretê-los. Na interface entre os materiais, o calor e a pressão promovem a difusão atômica, criando uma ligação de estado sólido que é frequentemente tão forte quanto os materiais de base em si.

A Compensação Inerente: Custo e Tempo do Processo

A HIP é um processo em lote que requer equipamentos sofisticados e caros e pode levar várias horas do início ao fim. Isso a torna mais adequada para componentes de alto valor onde o desempenho e a confiabilidade são inegociáveis.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação da HIP deve ser uma decisão deliberada baseada em um objetivo de engenharia claro.

- Se o seu foco principal é melhorar a confiabilidade de peças fundidas de metal: Use HIP para eliminar a retração interna e a porosidade de gás, aumentando drasticamente a vida à fadiga e a resistência ao impacto.

- Se o seu foco principal é maximizar o desempenho de peças metálicas impressas em 3D: Use HIP como uma etapa de pós-processamento para alcançar a densidade total e desbloquear propriedades mecânicas comparáveis a materiais forjados.

- Se o seu foco principal é unir materiais diferentes ou complexos: Use HIP para ligação por difusão para criar uma ligação metalúrgica robusta e uniforme sem os problemas associados à soldagem ou brasagem.

Em última análise, a Prensagem Isostática a Quente permite que você projete materiais de dentro para fora, garantindo densidade e desempenho máximos.

Tabela Resumo:

| Etapa do Processo HIP | Ação Chave | Propósito |

|---|---|---|

| 1. Carregamento | Colocar peças no vaso selado | Preparar para o processamento |

| 2. Ambiente Inerte | Purgar ar, preencher com gás argônio | Prevenir oxidação em altas temperaturas |

| 3. Calor e Pressão | Aplicar alta temperatura e pressão isostática | Tornar o material maleável e fechar vazios |

| 4. Fase de Imersão | Manter nas condições de pico | Colapsar e soldar poros internos |

| 5. Resfriamento | Resfriamento controlado e despressurização | Prevenir choque térmico, garantir integridade da peça |

Pronto para aprimorar o desempenho e a confiabilidade de seus componentes críticos?

A KINTEK é especializada em soluções avançadas de processamento térmico, incluindo Prensagem Isostática a Quente, para ajudá-lo a alcançar a densidade máxima do material e propriedades mecânicas superiores. Se você está trabalhando com peças fundidas de alto valor, peças de fabricação aditiva ou precisa de ligação por difusão, nossa experiência e equipamentos são projetados para atender às rigorosas exigências dos laboratórios e da manufatura moderna.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como a HIP pode transformar seus materiais e elevar a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Molde de Prensa Elétrica de Aquecimento para Laboratório Cilíndrico para Aplicações Laboratoriais

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Molde de Prensa Cilíndrico com Escala para Laboratório

As pessoas também perguntam

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- A prensagem isostática a quente é um tratamento térmico? Um guia para o seu processo termomecânico único

- Quais são os componentes de um sistema de prensagem isostática a quente? Um Guia para o Equipamento HIP Essencial