Em sua essência, a moldagem por sopro por extrusão é um processo de fabricação que cria peças plásticas ocas ao formar um tubo de plástico fundido e, em seguida, usar ar comprimido para inflá-lo contra o interior de um molde. Esta técnica simples e eficiente é responsável pela produção de inúmeros itens comuns, desde garrafas e galões até dutos e tanques automotivos.

O processo transforma fundamentalmente um tubo simples e extrudado de plástico fundido — chamado de parison — em um produto oco acabado. Isso é alcançado ao capturar o parison dentro de um molde e usar a pressão do ar para moldá-lo, muito parecido com encher um balão.

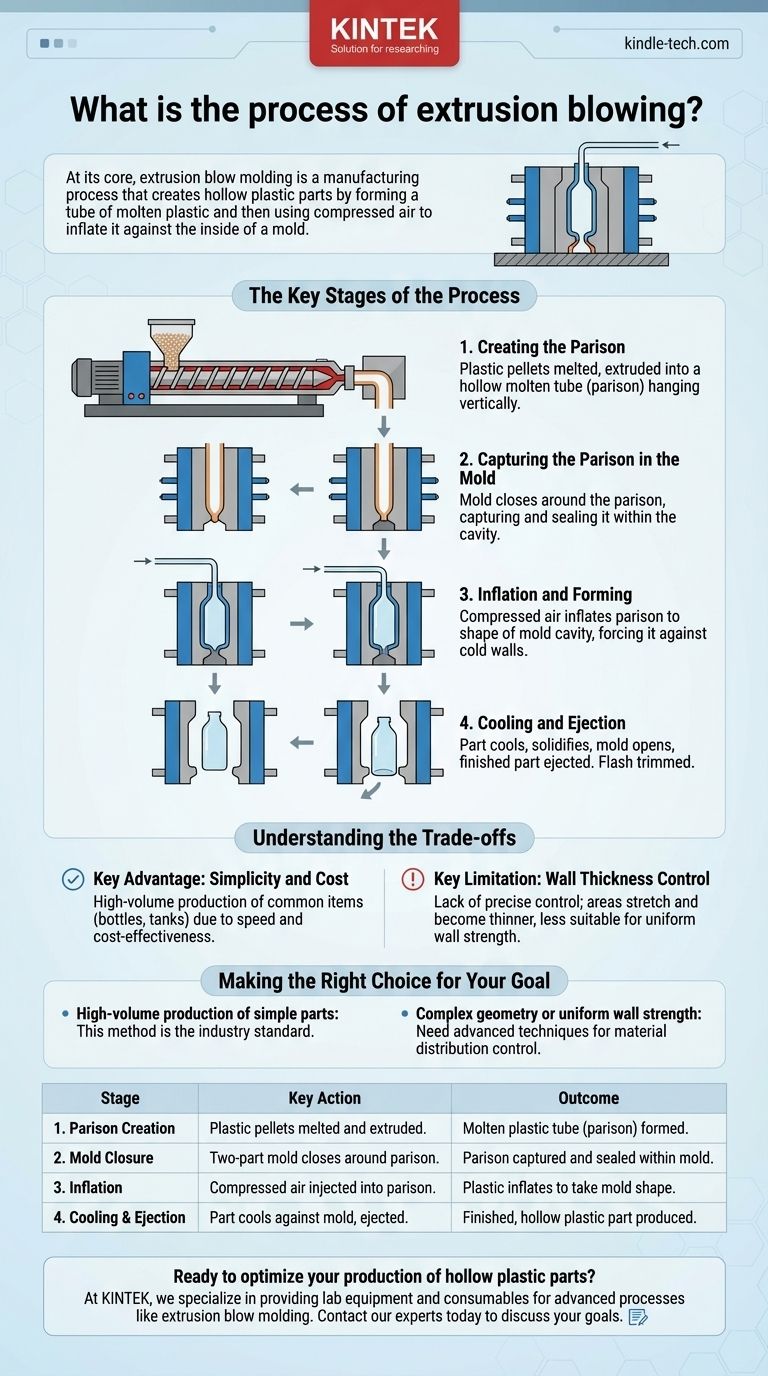

As Etapas Principais do Processo

Toda a operação pode ser dividida em algumas etapas distintas e sequenciais. Cada passo é fundamental para transformar a resina plástica bruta em uma peça oca e durável.

Etapa 1: Criação do Parison

O processo começa com a extrusora. Esta máquina pega os grânulos de plástico sólidos, aquece-os até ficarem fundidos e, em seguida, força o plástico líquido através de uma ferramenta de conformação chamada matriz.

Esta ação forma um tubo contínuo e oco de plástico quente conhecido como parison, que pende verticalmente da matriz.

Etapa 2: Captura do Parison no Molde

Um molde de duas partes, resfriado a água, é posicionado ao redor do parison pendurado. O molde é moldado com uma cavidade que corresponde às dimensões externas exatas do produto final desejado.

Assim que o parison é extrudado no comprimento correto, as duas metades do molde se fecham rapidamente ao redor dele. Esta ação aperta a parte inferior do parison e captura o tubo dentro da cavidade do molde.

Etapa 3: Inflação e Conformação

Com o molde firmemente fechado, ar comprimido é injetado na parte superior do parison, muitas vezes através de um pino no gargalo do recipiente.

Esta explosão de pressão de ar infla o tubo de plástico macio e fundido, forçando-o para fora até que pressione firmemente contra as paredes internas frias do molde. O plástico assume a forma precisa da cavidade do molde.

Etapa 4: Resfriamento e Ejeção

O plástico é mantido contra o molde resfriado a água por um curto período. O contato com a superfície fria solidifica rapidamente o material, travando-o em sua nova forma.

Depois que a peça esfria o suficiente, o molde se abre e o produto oco acabado é ejetado. Qualquer excesso de plástico, conhecido como "rebarba", é então aparado.

Entendendo as Compensações

Como qualquer processo de fabricação, a moldagem por sopro por extrusão tem pontos fortes e limitações inerentes que a tornam adequada para aplicações específicas.

Vantagem Principal: Simplicidade e Custo

A principal vantagem deste método é sua relativa simplicidade e eficiência econômica. A maquinaria é menos complexa do que outras variantes de moldagem por sopro, tornando-a ideal para produção em grande volume de itens comuns, como garrafas e recipientes.

Limitação Principal: Controle da Espessura da Parede

A principal compensação é a falta de controle preciso sobre a espessura da parede do material. À medida que o tubo parison simples se estica para preencher uma forma de molde complexa, algumas áreas ficarão mais finas do que outras. Isso a torna menos adequada para peças que exigem resistência de parede uniformemente perfeita.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o mecanismo central ajuda a determinar quando este processo é o mais adequado para um projeto.

- Se o seu foco principal for a produção em grande volume de peças ocas simples: Este método é o padrão da indústria para itens como galões de leite, garrafas de xampu e tanques químicos devido à sua velocidade e custo-benefício.

- Se o seu foco principal for a criação de peças com geometria altamente complexa ou que exijam resistência uniforme da parede: Você pode precisar explorar técnicas de moldagem mais avançadas que ofereçam maior controle sobre a distribuição do material durante a fase de inflação.

Em última análise, a moldagem por sopro por extrusão é uma tecnologia fundamental que equilibra com maestria simplicidade e função para criar os bens plásticos ocos que usamos todos os dias.

Tabela Resumo:

| Etapa | Ação Principal | Resultado |

|---|---|---|

| 1. Criação do Parison | Grânulos de plástico são derretidos e extrudados em um tubo oco. | Um tubo de plástico fundido (parison) é formado. |

| 2. Fechamento do Molde | Um molde de duas partes fecha em torno do parison. | O parison é capturado e selado dentro do molde. |

| 3. Inflação | Ar comprimido é injetado no parison. | O plástico infla para assumir a forma da cavidade do molde. |

| 4. Resfriamento e Ejeção | A peça esfria contra o molde resfriado a água e é ejetada. | Uma peça plástica oca acabada é produzida. |

Pronto para otimizar sua produção de peças plásticas ocas?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório e consumíveis que suportam processos de fabricação avançados, como a moldagem por sopro por extrusão. Se você está em P&D, controle de qualidade ou aumentando a produção, nossas soluções ajudam você a alcançar maior eficiência e consistência.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar seus objetivos de laboratório e produção com equipamentos de precisão e orientação especializada.

Guia Visual

Produtos relacionados

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

- Máquina de Fundição de Filme Esticável de PVC para Plástico de Laboratório para Teste de Filme

- Pequena Máquina de Moldagem por Injeção para Uso em Laboratório

- Máquina Trituradora de Plástico Potente

- Prensa de Aquecimento de Placa Dupla para Laboratório

As pessoas também perguntam

- Qual é o custo da extrusão de filme soprado? De US$ 20 mil a sistemas de ponta

- Como funciona a extrusão passo a passo? Um guia para o processo de fabricação contínua

- O que é a técnica de filme soprado? Um Guia para a Produção de Filmes Plásticos de Alta Resistência

- Por que são necessárias prensas hidráulicas de alta pressão ou equipamentos de extrusão especializados para o processamento de polietileno de ultra-alto peso molecular (UHMWPE)?

- O que faz uma máquina de extrusão tubular (blown film)? Transforma Pellets de Plástico em Filme Versátil