Em sua essência, a extrusão é um processo de fabricação contínua que transforma matéria-prima, tipicamente pellets ou grânulos de plástico, em um produto acabado com um perfil de seção transversal fixo. O processo envolve alimentar a matéria-prima em um cilindro aquecido, onde um parafuso rotativo a derrete e pressuriza, antes de forçar o material fundido através de uma ferramenta de conformação conhecida como matriz (die).

O princípio fundamental da extrusão é a conversão da matéria-prima sólida em um fluxo contínuo e fundido que é então moldado e solidificado. Todo o processo é um equilíbrio cuidadosamente controlado de calor, pressão e movimento para criar um perfil uniforme e acabado.

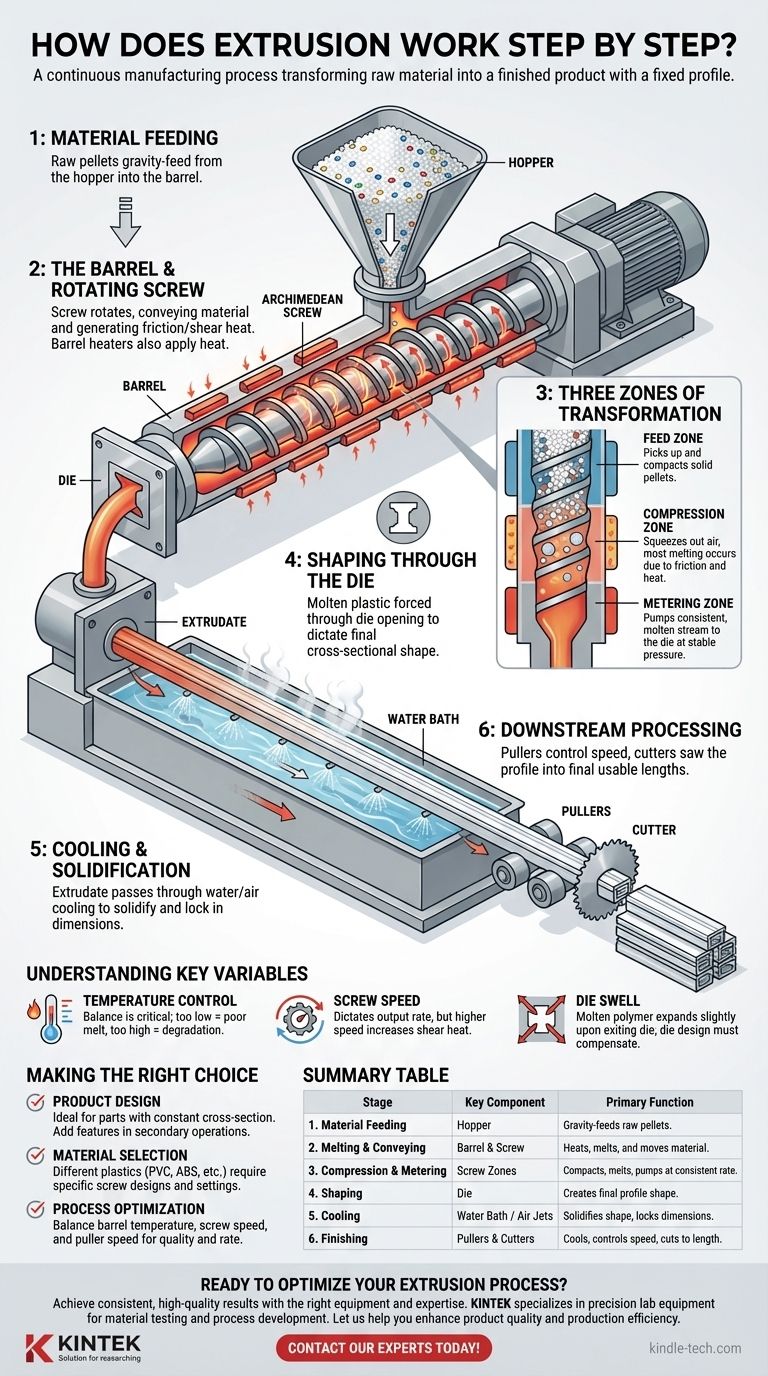

A Anatomia de uma Extrusora: Uma Análise Passo a Passo

Para realmente entender como a extrusão funciona, devemos observar as etapas mecânicas que transformam simples pellets em um produto final precisamente moldado.

Etapa 1: Alimentação do Material

O processo começa no funil de alimentação (hopper), um grande recipiente em forma de funil montado em uma das extremidades da extrusora.

Pellets, grânulos ou pós plásticos brutos são carregados no funil. A partir daqui, a gravidade alimenta o material através de uma abertura na parte inferior (garganta de alimentação) para o cilindro da extrusora.

Etapa 2: O Cilindro e o Parafuso Rotativo

Este é o coração da extrusora, onde ocorre a transformação primária. O material entra em um longo cilindro aquecido conhecido como cilindro (barrel).

Dentro do cilindro há um grande parafuso de Arquimedes rotativo. Este parafuso é o componente crítico que realiza duas tarefas simultaneamente: ele transporta o material para frente ao longo do cilindro e gera calor intenso através do atrito (cisalhamento).

Etapa 3: As Três Zonas de Transformação

A jornada ao longo do cilindro e do parafuso não é uniforme. Ela é dividida em três zonas distintas, cada uma com um propósito específico.

- Zona de Alimentação (Feed Zone): Nesta primeira seção, os canais do parafuso são profundos. Sua função principal é simplesmente pegar os pellets sólidos da garganta de alimentação e transportá-los para frente, compactando-os ligeiramente.

- Zona de Compressão (Compression Zone): Aqui, a profundidade do canal do parafuso diminui gradualmente. Isso espreme fisicamente o material, forçando a saída do ar aprisionado e pressionando-o contra a parede aquecida do cilindro. É aqui que a maior parte da fusão ocorre, impulsionada tanto pelos aquecedores do cilindro quanto pelo calor de cisalhamento intenso da rotação do parafuso.

- Zona de Medição (Metering Zone): Nesta seção final, o canal do parafuso é muito raso. O material deve estar totalmente fundido e homogeneizado aqui. O propósito desta zona é atuar como uma bomba, garantindo que um fluxo consistente e sem surtos de plástico fundido seja entregue à matriz em uma pressão estável.

Etapa 4: Conformação Através da Matriz (Die)

No final do cilindro, o plástico fundido é forçado através de uma ferramenta especializada chamada matriz (die).

A matriz é uma placa de aço temperado com uma abertura usinada com precisão. Esta abertura dita a forma final da seção transversal do produto, seja ele um tubo simples, um perfil complexo de caixilho de janela ou uma folha plana.

Etapa 5: Resfriamento e Solidificação

O processo não termina quando o material sai da matriz. A forma quente e maleável, agora chamada de extrudado, deve ser resfriada para solidificar e fixar suas dimensões.

Isso é tipicamente alcançado puxando o extrudado através de um banho de água, pulverizando-o com água fria ou passando-o por jatos de ar de resfriamento. A taxa de resfriamento é crítica para controlar as propriedades finais do material.

Etapa 6: Processamento a Jusante (Downstream)

Uma vez resfriado e sólido, o perfil contínuo passa para a etapa final.

Equipamentos como puxadores (pullers) (que controlam a velocidade da linha) e cortadores ou serras são usados para cortar o perfil em seus comprimentos finais utilizáveis.

Entendendo as Compensações e Variáveis Chave

A qualidade de um produto extrudado depende de um equilíbrio delicado de vários fatores. A incompreensão destes pode levar a defeitos e ineficiências.

O Papel Crítico da Temperatura

O controle de temperatura é fundamental. O cilindro é tipicamente equipado com múltiplas zonas independentes de aquecimento e resfriamento.

Se a temperatura estiver muito baixa, o plástico não derreterá completamente, resultando em um acabamento superficial ruim e estresse interno. Se estiver muito alta, o material pode se degradar, perdendo suas propriedades estruturais.

O Impacto da Velocidade do Parafuso

A velocidade de rotação do parafuso determina a taxa de produção. No entanto, uma velocidade de parafuso maior também gera mais calor de cisalhamento por fricção.

Os engenheiros devem equilibrar a velocidade de produção desejada com o risco de superaquecimento e degradação do material.

O Desafio do Inchaço da Matriz (Die Swell)

À medida que o polímero fundido é liberado da pressão da matriz, ele tende a expandir ligeiramente. Este fenômeno é conhecido como inchaço da matriz (die swell).

Os projetistas de matrizes devem antecipar esse efeito e usinar a abertura da matriz para ser ligeiramente menor do que as dimensões finais desejadas para compensar essa expansão.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender as etapas da extrusão permite que você tome decisões mais informadas, seja projetando uma peça ou gerenciando uma linha de produção.

- Se seu foco principal é o design do produto: Reconheça que o processo é ideal para peças com seção transversal constante. Recursos como furos ou abas perpendiculares à direção de extrusão devem ser adicionados em uma operação secundária.

- Se seu foco principal é a seleção de materiais: Saiba que diferentes plásticos (por exemplo, PVC, ABS, Policarbonato) têm temperaturas de fusão e características de fluxo exclusivas que exigem projetos de parafuso e configurações de processo específicas.

- Se seu foco principal é a otimização do processo: Concentre-se na interação entre a temperatura do cilindro, a velocidade do parafuso e a velocidade do puxador, pois este trio governa tanto a taxa de produção quanto a qualidade final da peça.

Ao dominar essas etapas fundamentais, você pode alavancar efetivamente o poder da extrusão para criar produtos consistentes e de alta qualidade de forma eficiente.

Tabela de Resumo:

| Etapa | Componente Chave | Função Principal |

|---|---|---|

| 1. Alimentação do Material | Funil de Alimentação (Hopper) | Alimenta por gravidade os pellets plásticos brutos na extrusora. |

| 2. Fusão e Transporte | Cilindro e Parafuso Rotativo | Aquece e derrete o plástico enquanto o move para frente. |

| 3. Compressão e Medição | Zonas do Parafuso (Alimentação, Compressão, Medição) | Compacta, derrete e bombeia o plástico em uma taxa consistente. |

| 4. Conformação | Matriz (Die) | Força o plástico fundido através de uma abertura para criar o perfil final. |

| 5. Resfriamento | Banho de Água / Jatos de Ar | Solidifica a forma extrudada para fixar as dimensões. |

| 6. Acabamento | Puxadores e Cortadores | Resfria o perfil contínuo e o corta no comprimento desejado. |

Pronto para Otimizar Seu Processo de Extrusão?

Compreender a mecânica é o primeiro passo; alcançar resultados consistentes e de alta qualidade requer o equipamento e a experiência certos. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para testes de materiais e desenvolvimento de processos, ajudando equipes de P&D e instalações de produção como a sua a validar materiais e aperfeiçoar os parâmetros de extrusão.

Deixe-nos ajudá-lo a aumentar a qualidade do produto e a eficiência da produção. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Máquina de Granulação de Plástico com Extrusora de Duplo Parafuso

- Máquina de Extrusão de Filme Soprado de Laboratório Co-Extrusão de Três Camadas

- Máquina Automática de Prensagem a Quente de Laboratório

- Prensa Térmica Automática a Vácuo com Tela Sensível ao Toque

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

As pessoas também perguntam

- Quais são os ingredientes usados na composição de borracha? Um Guia para a Fórmula Essencial

- Qual é o processo de extrusão multicamadas? Engenharia de Filmes Plásticos de Alto Desempenho

- Quais são as desvantagens de um moinho de dois rolos? Principais riscos de segurança e consistência

- O que é o processo de extrusão de rosca dupla? Um Guia para Mistura e Composição Avançadas

- O que é uma prensa de vulcanização? Ferramenta Essencial para a Fabricação de Borracha e Produção de Pneus

- Qual é o misturador usado na indústria farmacêutica? Selecione o Equipamento Certo para o Seu Processo

- Para que serve uma máquina de moldagem? Automatizando a Fundição em Areia para Peças Metálicas de Alta Qualidade

- Qual é a diferença entre extrudado e coextrudado? Um Guia para Perfis Plásticos de Camada Única vs. Múltiplas Camadas