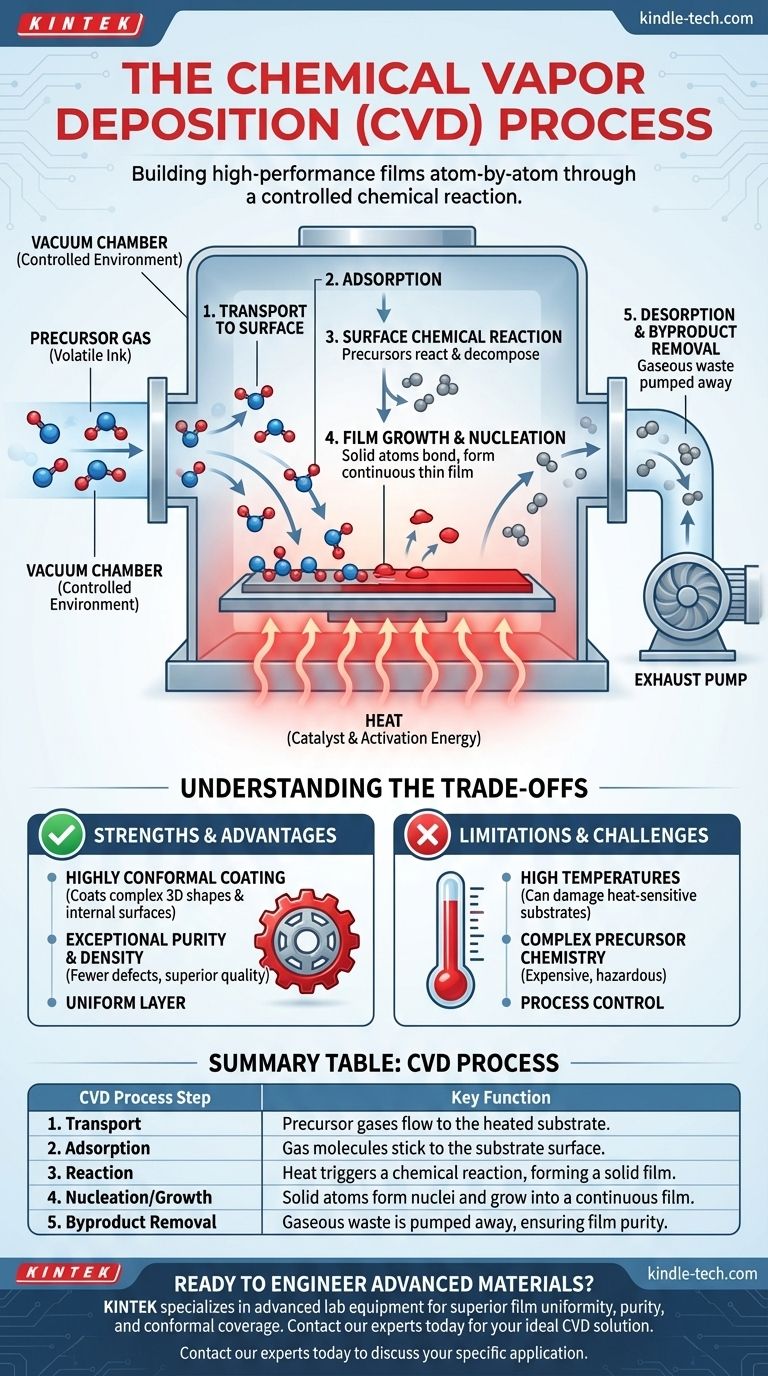

Em essência, a deposição química a vapor (CVD) é um processo de fabricação que constrói um filme sólido e de alto desempenho em uma superfície a partir de uma reação química em estado gasoso. Uma peça de trabalho, ou substrato, é colocada em uma câmara de vácuo e aquecida, sendo então exposta a gases precursores voláteis. Esses gases reagem e se decompõem na superfície quente, deixando para trás uma camada fina, excepcionalmente pura e uniforme do material desejado.

O desafio fundamental em materiais avançados é depositar um filme fino perfeitamente uniforme e de alta pureza sobre um substrato, especialmente em formas complexas. A deposição química a vapor resolve isso usando um gás para "pintar" uma superfície átomo por átomo, transformando um precursor volátil em um revestimento sólido através de uma reação química controlada.

Os Princípios Fundamentais da CVD

Para realmente entender o processo, você deve vê-lo não como um método simples de revestimento, mas como uma síntese química cuidadosamente controlada ocorrendo diretamente na superfície de um componente. Três elementos são críticos: o precursor, o vácuo e o calor.

O Papel do Gás Precursor

O precursor é um composto químico volátil que contém os átomos que você deseja depositar. Pense nele como a "tinta" para este processo de impressão em nível atômico.

Este gás é injetado na câmara de reação, onde flui ao redor do substrato. A escolha do precursor é crítica, pois ela dita a composição, pureza e propriedades do filme final.

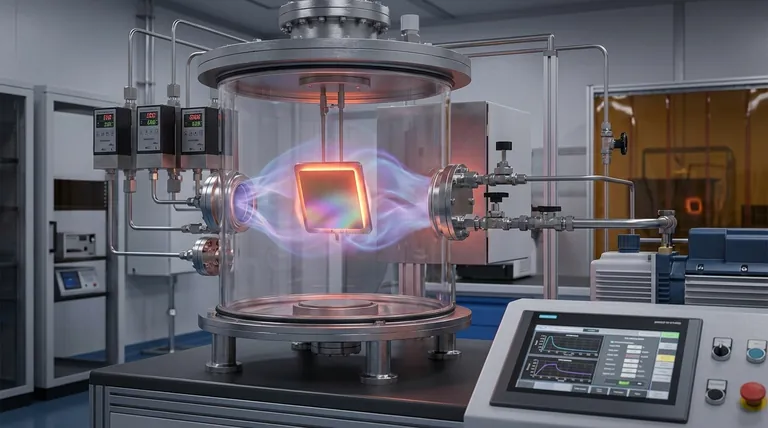

A Importância da Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de vácuo por duas razões principais. Primeiro, ela remove ar e outros contaminantes potenciais que poderiam interferir na reação química e se tornar impurezas no filme final.

Em segundo lugar, controlar a pressão permite o gerenciamento preciso do fluxo de gás e da cinética da reação, garantindo que o processo seja estável e repetível.

A Função do Calor

O calor é o catalisador para todo o processo. O substrato é aquecido a uma temperatura de reação específica, muitas vezes várias centenas de graus Celsius.

Essa energia térmica fornece a energia de ativação necessária para que os gases precursores se decomponham (se quebrem) ou reajam com outros gases bem na superfície do substrato. Essa reação específica da superfície é o que garante que o filme cresça na peça, e não em outro lugar da câmara.

Uma Análise Passo a Passo do Processo de Deposição

Embora o conceito seja direto, o processo físico ocorre em vários estágios microscópicos distintos.

1. Transporte para a Superfície

Gases precursores voláteis são transportados para dentro da câmara e fluem em direção ao substrato aquecido. A pressão e as taxas de fluxo são controladas com precisão para garantir um fornecimento constante de reagentes para a superfície.

2. Adsorção na Superfície

Uma vez no substrato, as moléculas de gás precursor aderem fisicamente à superfície quente em um processo chamado adsorção. Elas ficam presas no lugar, prontas para o evento principal.

3. Reação Química de Superfície

Com as moléculas adsorvidas na superfície, a alta temperatura fornece a energia necessária para que a reação química ocorra. Os precursores se separam e reagem, formando o material sólido desejado e outros subprodutos gasosos.

4. Crescimento do Filme e Nucleação

Os átomos sólidos recém-formados se ligam ao substrato e uns aos outros. Eles começam a formar pequenas ilhas, ou núcleos, que então crescem e se fundem para criar um filme fino contínuo e uniforme em toda a superfície.

5. Dessorção e Remoção de Subprodutos

Os subprodutos gasosos indesejados da reação química se desprendem da superfície (dessorção) e são removidos da câmara pelo sistema de bomba de vácuo. Essa remoção contínua é crucial para manter a eficiência da reação e a pureza do filme.

Entendendo as Compensações (Trade-offs)

A CVD é uma técnica poderosa, mas sua aplicação envolve compensações importantes que devem ser consideradas.

Altas Temperaturas Podem Ser uma Limitação

As altas temperaturas exigidas para muitos processos de CVD são sua desvantagem mais significativa. Isso pode danificar ou alterar fundamentalmente substratos sensíveis ao calor, como plásticos ou certos componentes eletrônicos, tornando o processo inadequado para essas aplicações.

A Química do Precursor é Complexa

O desempenho da CVD depende inteiramente dos produtos químicos precursores utilizados. Estes podem ser caros, perigosos ou difíceis de manusear. Desenvolver a química precursora correta para um novo material é um desafio científico significativo.

Revestimento Conforme é um Grande Ponto Forte

Uma vantagem chave da CVD é sua capacidade de produzir revestimentos altamente conformes. Como o precursor é um gás, ele pode penetrar e revestir formas 3D complexas, cantos vivos e até mesmo as superfícies internas de uma peça com uniformidade excepcional. Isso é algo que os métodos de deposição física de linha de visão não conseguem fazer.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente dos requisitos do seu produto final.

- Se seu foco principal é revestir formas 3D complexas ou superfícies internas: A CVD é frequentemente a escolha superior devido à sua capacidade de criar filmes altamente conformes.

- Se seu foco principal é alcançar a maior pureza e densidade do filme: O processo de reação química da CVD geralmente resulta em filmes com menos defeitos e qualidade estrutural superior.

- Se seu foco principal é trabalhar com materiais sensíveis ao calor: Você deve considerar variantes de CVD de temperatura mais baixa (como a CVD Assistida por Plasma) ou explorar métodos alternativos como a Deposição Física de Vapor (PVD).

Ao entender a CVD como uma reação química controlada, você pode alavancar efetivamente seu poder para projetar e criar materiais avançados com precisão.

Tabela de Resumo:

| Etapa do Processo CVD | Função Principal |

|---|---|

| 1. Transporte | Gases precursores fluem para o substrato aquecido. |

| 2. Adsorção | Moléculas de gás aderem à superfície do substrato. |

| 3. Reação | O calor desencadeia uma reação química, formando um filme sólido. |

| 4. Nucleação/Crescimento | Átomos sólidos formam núcleos e crescem em um filme contínuo. |

| 5. Remoção de Subprodutos | O resíduo gasoso é bombeado para fora, garantindo a pureza do filme. |

Pronto para Projetar Materiais Avançados com Precisão?

A deposição química a vapor é fundamental para criar revestimentos de alto desempenho para semicondutores, ferramentas de corte e componentes aeroespaciais. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis que você precisa para dominar a CVD e outros processos de filme fino.

Nossa experiência ajuda você a alcançar uniformidade superior do filme, pureza e cobertura conforme, mesmo nas geometrias mais complexas.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e descobrir a solução CVD ideal para os desafios do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza