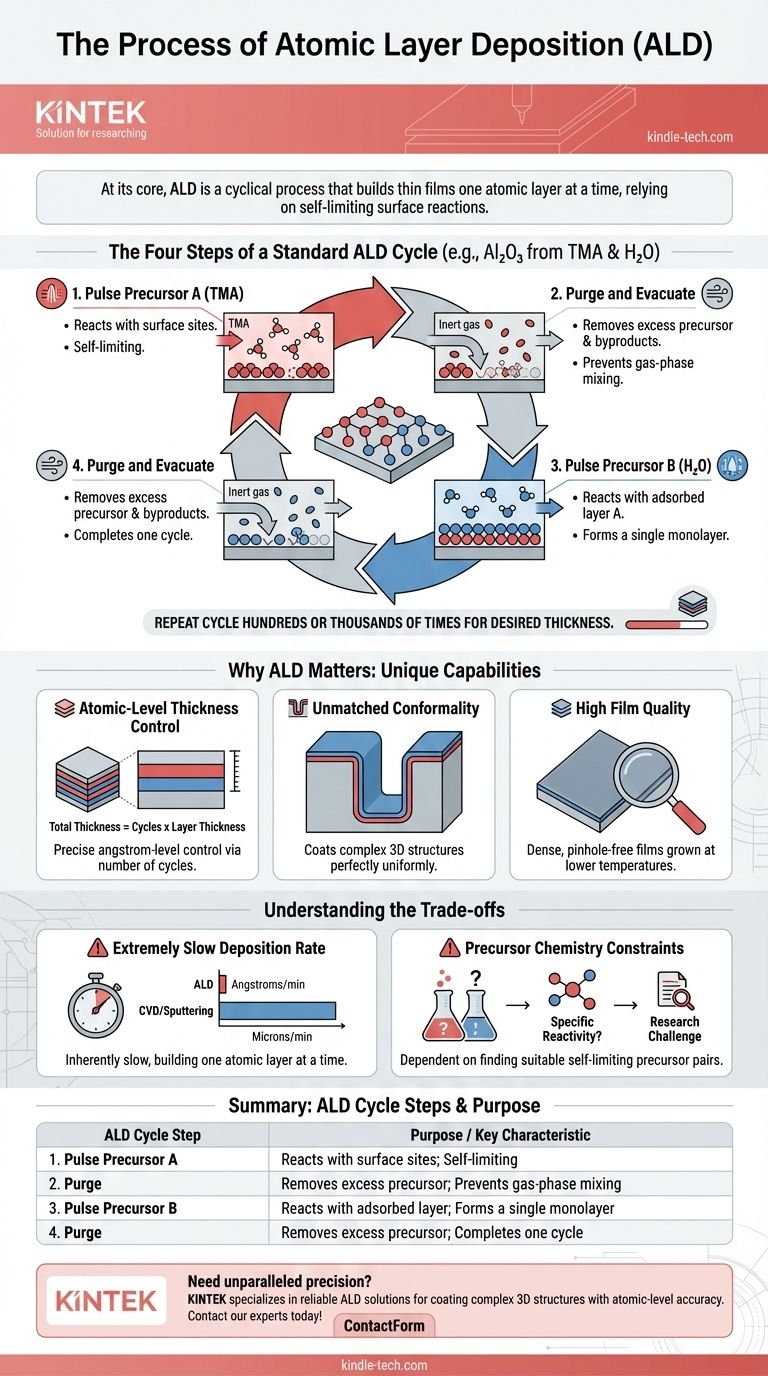

Em sua essência, a Deposição por Camadas Atômicas (ALD) é um processo cíclico que constrói filmes finos uma camada atômica por vez. Ao contrário de outros métodos que depositam material continuamente, a ALD depende de uma sequência de reações químicas autolimitadas. Essa diferença fundamental lhe confere um controle incomparável sobre a espessura do filme e a capacidade de revestir superfícies tridimensionais altamente complexas com uniformidade perfeita.

A característica definidora da ALD é seu ciclo de quatro etapas: expor a superfície a um precursor químico, purgar o excesso, expô-la a um segundo precursor para reagir com o primeiro e purgar o excesso novamente. Essa construção deliberada, camada por camada, é a chave para sua precisão.

As Quatro Etapas de um Ciclo ALD Padrão

O poder da ALD vem da separação das reações químicas no tempo. Vamos usar o exemplo comum de deposição de óxido de alumínio (Al₂O₃) a partir de dois produtos químicos: trimetilalumínio (TMA) como precursor de alumínio e água (H₂O) como precursor de oxigênio.

Etapa 1: Pulso do Precursor A (TMA)

O primeiro precursor químico, TMA, é introduzido na câmara de reação como um gás.

As moléculas de TMA reagem com os sítios de ligação disponíveis na superfície do substrato até que todos os sítios estejam ocupados. Este processo é autolimitado; uma vez que a superfície está saturada, mais nenhum TMA pode se ligar.

Etapa 2: Purga e Evacuação

Quaisquer moléculas de TMA em excesso que não reagiram, juntamente com quaisquer subprodutos gasosos, são removidas da câmara.

Isso é tipicamente feito lavando a câmara com um gás inerte, como nitrogênio ou argônio. Esta etapa de purga é crítica para evitar que os precursores se misturem na fase gasosa, o que causaria deposição descontrolada.

Etapa 3: Pulso do Precursor B (H₂O)

O segundo precursor químico, neste caso vapor de água, é pulsado na câmara.

Essas moléculas de água reagem exclusivamente com as moléculas de TMA que já estão ligadas à superfície. Essa reação forma uma camada única e uniforme de óxido de alumínio (Al₂O₃) e prepara a superfície com novos sítios reativos para o próximo ciclo.

Etapa 4: Purga e Evacuação

A câmara é purgada com gás inerte novamente para remover qualquer vapor de água não reagido e subprodutos gasosos da segunda reação.

Isso completa um ciclo ALD completo, tendo depositado uma única e precisa monocamada do material alvo. Todo o processo de quatro etapas é então repetido centenas ou milhares de vezes para atingir a espessura desejada do filme.

Por Que Este Processo Cíclico Importa

A natureza única e sequencial da ALD oferece capacidades que são difíceis ou impossíveis de alcançar com outras técnicas de deposição, como pulverização catódica ou deposição química de vapor (CVD).

Controle de Espessura em Nível Atômico

Como cada ciclo adiciona uma quantidade previsível de material (tipicamente uma fração de uma monocamada), a espessura final do filme é determinada simplesmente pelo número de ciclos realizados. Isso permite uma precisão em nível de angstrom.

Conformidade Inigualável

Como os precursores gasosos podem atingir qualquer parte do substrato, a ALD pode depositar um filme perfeitamente uniforme sobre estruturas incrivelmente complexas e de alta razão de aspecto. A espessura do filme será a mesma na parte superior, inferior e nas paredes laterais de uma trincheira profunda.

Alta Qualidade do Filme

A ALD pode frequentemente ser realizada em temperaturas mais baixas do que outros métodos. A natureza autolimitada das reações garante o crescimento de filmes densos, livres de poros e com baixos níveis de impurezas.

Compreendendo as Desvantagens

Apesar de suas poderosas vantagens, a ALD não é a solução para todas as aplicações. Sua principal limitação é uma consequência direta de sua natureza camada por camada.

Taxa de Deposição Extremamente Lenta

Construir um filme uma camada atômica por vez é inerentemente lento. As taxas de crescimento da ALD são tipicamente medidas em angstroms ou nanômetros por minuto, o que é ordens de magnitude mais lento do que a pulverização catódica ou CVD.

Restrições da Química dos Precursores

O processo é inteiramente dependente da descoberta de pares de precursores químicos que tenham a reatividade autolimitada correta. Desenvolver um novo processo ALD para um material inovador pode ser um desafio significativo de pesquisa e desenvolvimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição requer o alinhamento das capacidades do processo com seu objetivo principal.

- Se seu foco principal é a precisão máxima e o revestimento de estruturas 3D complexas: ALD é a escolha inigualável para aplicações como microeletrônica avançada, MEMS e catálise.

- Se seu foco principal é depositar um filme espesso de forma rápida e econômica: Um método diferente, como pulverização catódica ou deposição física de vapor (PVD), é quase sempre mais adequado.

- Se seu foco principal é filmes de alta qualidade em superfícies simples e planas: Tanto ALD quanto Deposição Química de Vapor Aprimorada por Plasma (PECVD) podem ser opções viáveis, com a escolha frequentemente dependendo da velocidade e dos requisitos específicos das propriedades do filme.

Em última análise, escolher ALD é um compromisso com a precisão e a perfeição em detrimento da velocidade.

Tabela Resumo:

| Etapa do Ciclo ALD | Propósito | Característica Chave |

|---|---|---|

| 1. Pulso do Precursor A | Reage com os sítios da superfície | Reação autolimitada |

| 2. Purga | Remove o excesso do precursor A | Previne a mistura em fase gasosa |

| 3. Pulso do Precursor B | Reage com a camada adsorvida A | Forma uma única monocamada |

| 4. Purga | Remove o excesso do precursor B | Completa um ciclo |

Precisa de precisão incomparável para suas aplicações de filmes finos? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo as soluções ALD confiáveis que seu laboratório exige para revestir estruturas 3D complexas com precisão em nível atômico. Entre em contato com nossos especialistas hoje para discutir como nossos sistemas ALD podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade