Em sua essência, o princípio da Deposição Química de Vapor (CVD) é um processo de fabricação de materiais onde gases precursores voláteis são introduzidos em uma câmara de reação para produzir um filme fino sólido em um substrato. A chave é uma entrada de energia — tipicamente calor ou plasma — que faz com que os gases reajam ou se decomponham, depositando uma nova camada de material na superfície do objeto que se deseja revestir.

O conceito central da CVD não é meramente misturar gases, mas usar uma fonte de energia controlada para quebrar moléculas de gás específicas em seus átomos constituintes. Esses átomos então constroem sistematicamente uma nova camada sólida em um substrato alvo, construindo efetivamente um material de baixo para cima.

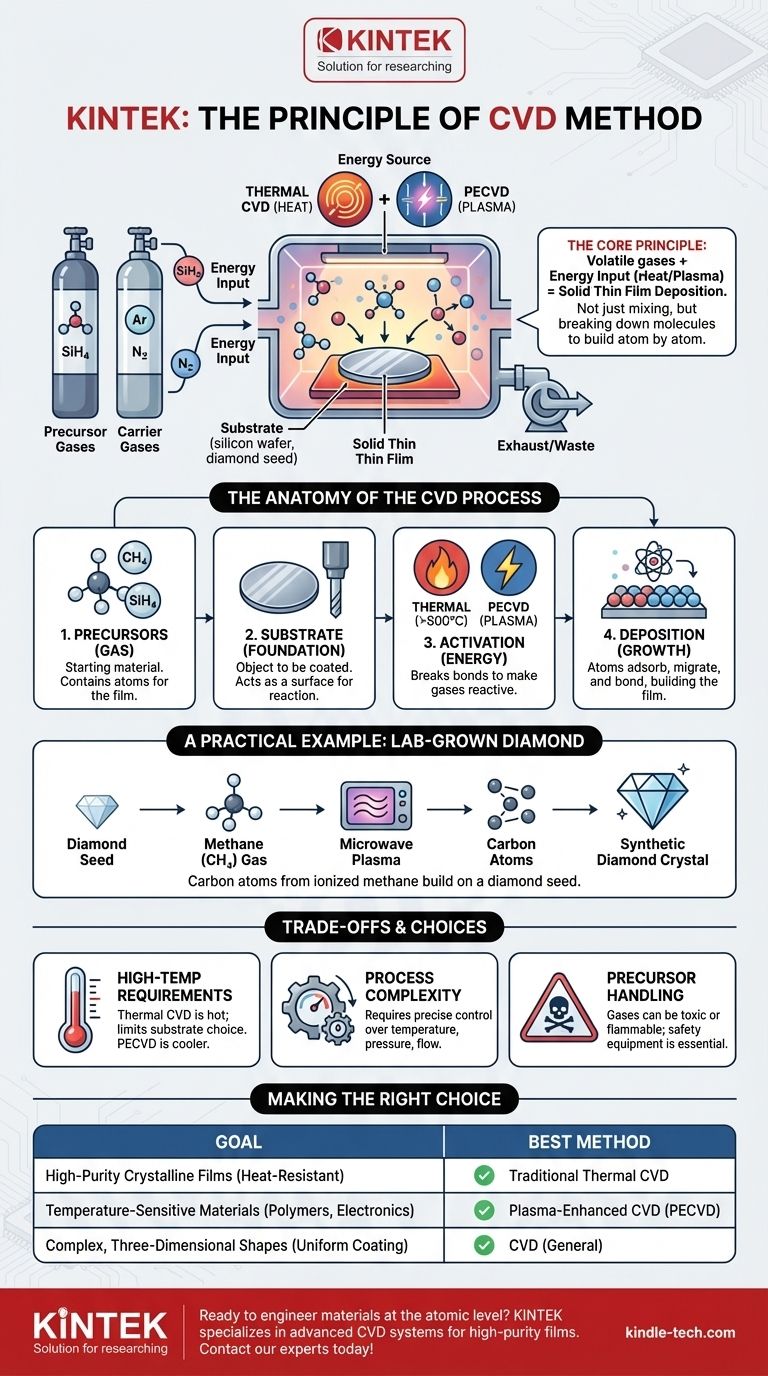

A Anatomia do Processo CVD

Para realmente entender o princípio, devemos decompor o processo em suas fases fundamentais. Cada etapa é um ponto de controle que determina as propriedades finais do filme depositado.

Os Precursores: Começando com Gás

O processo começa com um ou mais gases precursores. Estes são compostos voláteis que contêm os átomos específicos necessários para o filme final.

Por exemplo, para depositar um filme de silício, um gás como o silano ($\text{SiH}_4$) pode ser usado. Esses precursores são frequentemente misturados com gases carreadores inertes (como argônio ou nitrogênio) para diluí-los e controlar seu transporte até o substrato.

A Fundação: O Substrato

Um substrato é o material ou objeto que será revestido. Pode ser um wafer de silício para fabricação de microchips, uma ferramenta para um revestimento duro, ou uma pequena semente de diamante para cultivar um diamante sintético maior.

O substrato é colocado dentro da câmara e frequentemente atua como catalisador para a deposição, fornecendo uma superfície onde as reações químicas podem ocorrer eficientemente.

A Ativação: Fornecendo Energia para a Reação

Os gases não formarão espontaneamente um filme sólido. Eles exigem uma entrada de energia para quebrar suas ligações químicas e se tornarem reativos. O método usado para fornecer essa energia é um grande diferencial entre os tipos de CVD.

O método mais comum é a CVD Térmica, onde o substrato é aquecido a temperaturas muito altas (frequentemente >800°C). Quando os gases precursores tocam a superfície quente, a energia térmica os força a reagir e a depositar o filme.

Outro método chave é a CVD Assistida por Plasma (PECVD). Aqui, um campo elétrico (frequentemente de radiofrequência ou RF) é usado para ionizar o gás em um plasma. Este plasma contém radicais altamente reativos que podem formar um filme em temperaturas muito mais baixas, tornando-o adequado para substratos sensíveis ao calor.

O Resultado: Crescimento e Deposição do Filme

Uma vez que os gases precursores são ativados, seus átomos ou moléculas se adsorvem (aderem) à superfície do substrato. Eles então migram pela superfície até encontrarem um local estável para se ligar, formando um filme sólido.

Este processo constrói o filme uma camada atômica de cada vez, resultando em um revestimento denso e altamente aderente. O gás não reagido e os subprodutos químicos são então bombeados para fora da câmara como resíduos.

Um Exemplo Prático: Cultivando um Diamante

A síntese de diamantes cultivados em laboratório é uma ilustração perfeita do princípio CVD em ação.

A Semente e o Gás

Uma fina fatia de diamante, conhecida como cristal semente, é colocada na câmara para atuar como substrato. A câmara é então preenchida com um gás precursor rico em carbono, tipicamente metano ($\text{CH}_4$).

Criando o Plasma

Energia, frequentemente de micro-ondas, é usada para ionizar a mistura gasosa. Isso quebra as moléculas de metano, liberando átomos de carbono puro dentro do plasma.

Construindo o Cristal

Esses átomos de carbono livres são atraídos para o cristal semente de diamante. Eles pousam em sua superfície e se ligam à rede cristalina existente, imitando perfeitamente sua estrutura. Este processo é repetido por dias ou semanas, cultivando lentamente um diamante maior e de alta pureza átomo por átomo.

Compreendendo as Compensações Inerentes

Embora poderosa, a CVD é um processo regido por compensações críticas que são essenciais de entender.

Requisitos de Alta Temperatura

A CVD Térmica tradicional requer temperaturas extremamente altas. Isso limita os tipos de substratos que podem ser usados, pois muitos materiais seriam danificados ou destruídos pelo calor. É precisamente por isso que métodos como a PECVD foram desenvolvidos.

Complexidade e Controle do Processo

CVD não é um simples revestimento "pulverizado". Alcançar um filme uniforme e de alta qualidade requer controle preciso sobre inúmeras variáveis, incluindo temperatura, pressão, taxas de fluxo de gás e química da câmara. Qualquer desvio pode comprometer as propriedades do material final.

Manuseio e Custo dos Precursores

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos, exigindo equipamentos de segurança e manuseio complexos e caros. O custo desses gases especializados também pode ser um fator significativo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central permite que você selecione a abordagem correta com base em seu objetivo específico.

- Se seu foco principal são filmes cristalinos de alta pureza em um substrato resistente ao calor: A CVD Térmica tradicional é frequentemente o método mais eficaz e estabelecido.

- Se seu foco principal é depositar filmes em materiais sensíveis à temperatura, como polímeros ou eletrônicos montados: A CVD Assistida por Plasma (PECVD) é a escolha necessária, pois permite a deposição em temperaturas muito mais baixas.

- Se seu foco principal é revestir formas tridimensionais complexas de maneira uniforme: A CVD é uma excelente escolha porque os precursores gasosos podem envolver toda a peça, o que é superior aos métodos de linha de visão.

Ao dominar esses princípios, você passa de simplesmente revestir uma superfície para projetar ativamente um material no nível atômico.

Tabela de Resumo:

| Estágio do Processo CVD | Função Principal | Componentes de Exemplo |

|---|---|---|

| Gases Precursores | Fornecem átomos para o filme | Silano ($\text{SiH}_4$), Metano ($\text{CH}_4$) |

| Substrato | Superfície para crescimento do filme | Wafer de silício, ferramenta, semente de diamante |

| Ativação de Energia | Quebra as ligações do gás para reação | Calor (CVD Térmica), Plasma (PECVD) |

| Deposição do Filme | Crescimento camada por camada atômica | Revestimentos densos e aderentes |

Pronto para projetar materiais em nível atômico? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas CVD, para ajudá-lo a obter filmes finos de alta pureza para microeletrônica, revestimentos de ferramentas e crescimento de diamantes sintéticos. Nossa experiência garante controle preciso sobre temperatura, pressão e fluxo de gás para resultados superiores. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem atender às suas necessidades laboratoriais específicas!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Materiais de Diamante Dopado com Boro CVD Laboratório

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas