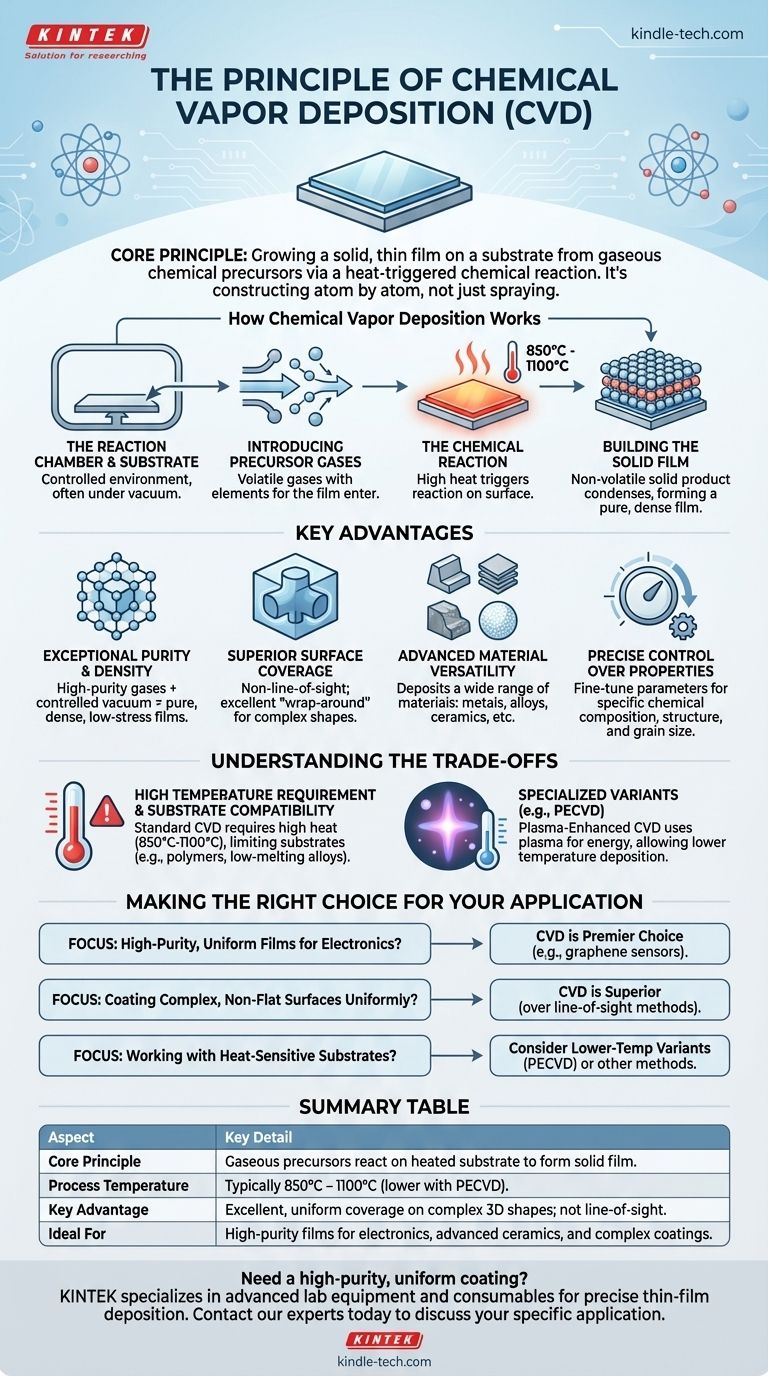

Em sua essência, o princípio da deposição química a vapor (CVD) é um processo onde um filme fino sólido é cultivado em uma superfície, conhecida como substrato, a partir de precursores químicos gasosos. Esses gases são introduzidos em uma câmara de reação onde sofrem uma reação química desencadeada pelo calor. O produto dessa reação é um material sólido que se deposita no substrato, construindo a camada de filme desejada, camada por camada.

A ideia central da CVD não é simplesmente pulverizar um revestimento em uma superfície, mas sim construí-lo átomo por átomo a partir de reações químicas em estado gasoso. Isso proporciona um controle excepcional sobre a pureza, estrutura e propriedades do filme, tornando-a uma pedra angular da fabricação de alta tecnologia.

Como Funciona a Deposição Química a Vapor

O processo de CVD, embora altamente sofisticado em seus resultados, baseia-se em uma série de etapas físicas e químicas diretas. Ele transforma gases voláteis em um filme sólido estável e de alto desempenho.

A Câmara de Reação e o Substrato

Primeiro, o objeto a ser revestido (o substrato) é colocado dentro de uma câmara de reação selada. Esta câmara é frequentemente operada sob vácuo para garantir um ambiente controlado livre de contaminantes.

Introdução dos Gases Precursores

Em seguida, um ou mais gases precursores voláteis são introduzidos na câmara. Esses gases contêm os elementos químicos que formarão o filme sólido final.

A Reação Química

O substrato é tipicamente aquecido a uma temperatura elevada, geralmente entre 850°C e 1100°C. Esse calor fornece a energia necessária para desencadear uma reação química entre os gases precursores na superfície do substrato ou perto dela.

Construindo o Filme Sólido

Essa reação química produz um produto sólido não volátil que se condensa e se deposita diretamente no substrato aquecido. Com o tempo, essa deposição constrói um filme fino, denso e altamente puro com uma forte ligação com a superfície subjacente.

Principais Vantagens do Processo CVD

A CVD é um método de fabricação líder devido à combinação única de qualidade e versatilidade que oferece para a produção de materiais avançados.

Pureza e Densidade Excepcionais

Como o processo começa com gases de alta pureza em um ambiente de vácuo controlado, os filmes resultantes são excepcionalmente puros, densos e com tensões residuais muito baixas.

Cobertura Superior da Superfície

A CVD não é um processo de linha de visão. Os gases precursores envolvem o substrato, permitindo que a reação química ocorra em todas as superfícies expostas. Isso proporciona excelentes propriedades de "envolvimento" para revestir formas complexas e tridimensionais de maneira uniforme.

Versatilidade de Materiais Avançados

O processo é incrivelmente flexível, capaz de depositar uma ampla variedade de materiais. Isso inclui metais, filmes não metálicos como nitreto de silício, ligas multicomponentes e cerâmicas avançadas.

Controle Preciso das Propriedades do Filme

Ao ajustar cuidadosamente os parâmetros de deposição, como temperatura, pressão e composição do gás, os engenheiros podem controlar com precisão a composição química, a estrutura cristalina e o tamanho do grão do filme final.

Entendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Suas limitações primárias decorrem diretamente do mecanismo central de usar calor elevado para impulsionar a reação química.

O Requisito de Alta Temperatura

Os processos de CVD padrão requerem temperaturas muito altas. Esse alto orçamento térmico pode danificar ou deformar muitos materiais de substrato, limitando quais materiais podem ser revestidos com sucesso.

Problemas de Compatibilidade do Substrato

Materiais com baixo ponto de fusão ou aqueles sensíveis ao choque térmico não podem ser usados como substratos em processos tradicionais de CVD de alta temperatura.

Variantes Especializadas como Solução

Para superar a limitação de calor, técnicas especializadas como a CVD Aprimorada por Plasma (PECVD) foram desenvolvidas. Esses métodos usam um plasma para fornecer a energia para a reação química, permitindo que a deposição ocorra em temperaturas significativamente mais baixas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um método de deposição depende inteiramente das propriedades exigidas do filme final e das restrições do seu material de substrato.

- Se o seu foco principal é criar filmes uniformes e de alta pureza para eletrônicos: A CVD é uma escolha primordial, especialmente para materiais avançados como as folhas de grafeno de alta qualidade usadas em sensores.

- Se o seu foco principal é revestir uniformemente superfícies complexas e não planas: A excelente capacidade de envolvimento da CVD a torna uma escolha superior aos métodos de linha de visão, como a pulverização catódica (sputtering).

- Se você está trabalhando com substratos sensíveis ao calor, como polímeros ou certas ligas: A CVD de alta temperatura padrão é inadequada, e você deve considerar variantes de temperatura mais baixa, como a CVD assistida por plasma ou métodos de revestimento totalmente diferentes.

Em última análise, a deposição química a vapor é uma ferramenta fundamental para engenharia de materiais na escala atômica, possibilitando a criação de componentes que definem a tecnologia moderna.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Precursores gasosos reagem em um substrato aquecido para formar um filme fino sólido. |

| Temperatura do Processo | Tipicamente 850°C - 1100°C (mais baixa com CVD Aprimorada por Plasma). |

| Vantagem Chave | Cobertura excelente e uniforme em formas 3D complexas; não é linha de visão. |

| Ideal Para | Filmes de alta pureza para eletrônicos, cerâmicas avançadas e revestimentos complexos. |

Precisa de um revestimento uniforme e de alta pureza para os substratos do seu laboratório? A KINTEK é especializada em fornecer equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Se você está desenvolvendo novos componentes eletrônicos ou precisa de revestimentos 3D complexos, nossa experiência em CVD e outras tecnologias de deposição pode ajudá-lo a alcançar um desempenho superior do material. Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação específica e encontrar a solução ideal para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que afeta a taxa de deposição? Domine as 4 Alavancas Chave para a Velocidade de Crescimento de Filmes Finos

- O que é o método de Deposição Física de Vapor de nanomateriais? Um Guia para Filmes Finos de Alto Desempenho

- Como o óleo de pirólise é produzido? Transforme Biomassa em Bio-Crude com Pirólise Rápida

- Qual é o processo de deposição por pulverização catódica? Um guia passo a passo para revestimento de filme fino

- Qual é o principal desafio na produção de grafeno em larga escala? Superar a Compensação Qualidade vs. Custo

- O que é deposição química de vapor para nanopartículas? Um Guia para a Síntese de Nanomateriais de Alta Pureza

- Quanto custa o carbono tipo diamante (DLC)? Um Guia de Preços de Serviços de Revestimento DLC

- Quais são as características da Deposição Física de Vapor? Um Guia para Revestimentos de Película Fina de Precisão