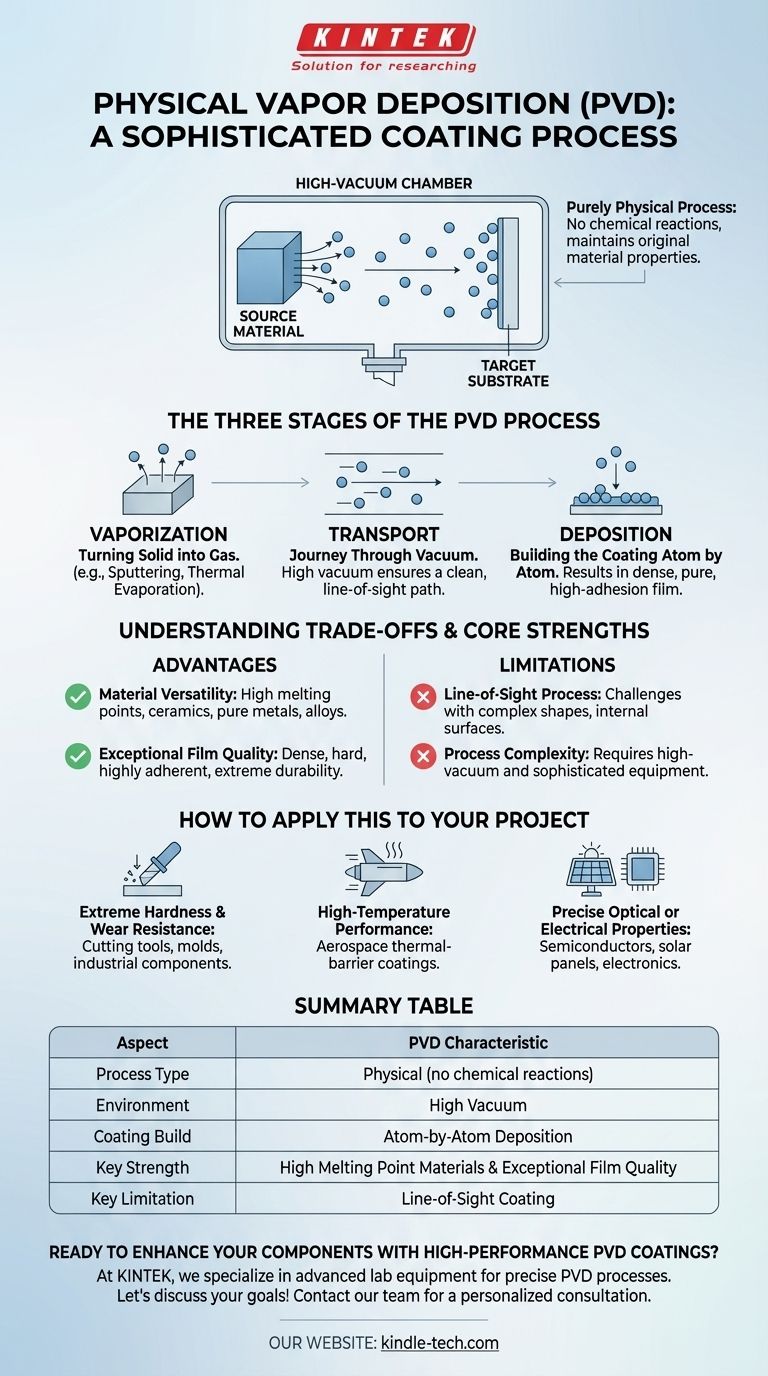

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento sofisticado que opera em um ambiente de alto vácuo. Envolve pegar um material de fonte sólida, convertê-lo em vapor e, em seguida, permitir que esse vapor viaje e se condense em um objeto alvo, ou substrato, para formar um filme excepcionalmente fino e de alto desempenho. O revestimento é construído átomo por átomo, resultando em uma camada com adesão e pureza superiores.

A característica definidora do PVD é que é um processo puramente físico. Ao contrário dos métodos químicos, o PVD transfere material de uma fonte para uma superfície sem quaisquer reações químicas, garantindo que o filme depositado mantenha as propriedades fundamentais do material original.

As Três Etapas do Processo PVD

Para entender como o PVD funciona, é melhor dividi-lo em suas três etapas fundamentais. Cada etapa ocorre sob um vácuo muito alto para evitar contaminação e garantir um caminho limpo e direto para o material.

1. Vaporização: Transformando Sólido em Gás

O processo começa convertendo um material de fonte sólida, conhecido como alvo, em um vapor gasoso. Esta é a principal distinção entre os diferentes métodos de PVD.

As técnicas comuns de vaporização incluem pulverização catódica, onde o alvo é bombardeado com íons de alta energia, e evaporação térmica, onde o material é aquecido até que seus átomos se vaporizem. Métodos mais avançados podem usar um feixe de elétrons ou um laser para conseguir a vaporização.

2. Transporte: A Jornada Através do Vácuo

Uma vez que os átomos são liberados do alvo sólido, eles viajam através da câmara de vácuo. O alto vácuo é crítico porque remove outras moléculas de gás que poderiam colidir com os átomos vaporizados ou contaminar o filme final.

Isso garante que o material viaje em um caminho reto e em linha de visão da fonte diretamente para o substrato.

3. Deposição: Construindo o Revestimento Átomo por Átomo

Quando os átomos vaporizados atingem a superfície do substrato, eles se condensam de volta a um estado sólido. Isso forma um filme fino e fortemente ligado.

Como esse processo acontece em nível atômico, o revestimento resultante é frequentemente extremamente denso, puro e possui excelente adesão à superfície subjacente.

Compreendendo as Vantagens e Desvantagens e os Principais Pontos Fortes

Embora o PVD seja uma técnica poderosa, é essencial entender tanto suas vantagens quanto suas limitações inerentes para determinar se é a escolha certa para uma aplicação específica.

Principal Vantagem: Versatilidade de Materiais

O PVD se destaca na deposição de materiais com altíssimos pontos de fusão e cerâmicas que são difíceis ou impossíveis de processar usando outros métodos. Isso o torna ideal para criar revestimentos de alto desempenho a partir de uma ampla gama de metais e ligas puras.

Principal Vantagem: Qualidade Excepcional do Filme

O processo de deposição atômica resulta em revestimentos densos, duros e altamente aderentes. É por isso que o PVD é confiável para aplicações que exigem durabilidade extrema, desde componentes aeroespaciais até ferramentas de corte industriais.

Limitação: Processo de Linha de Visada

Como os átomos vaporizados viajam em linha reta, o PVD é uma técnica de linha de visada. Isso pode dificultar o revestimento uniforme de formas complexas e tridimensionais com superfícies internas ou características ocultas.

Limitação: Complexidade do Processo

O PVD requer um ambiente de alto vácuo e equipamentos sofisticados para gerar a energia para a vaporização. Isso o torna um processo mais complexo e frequentemente de custo mais elevado em comparação com métodos de revestimento convencionais como pintura ou eletrodeposição.

Como Aplicar Isso ao Seu Projeto

PVD não é uma solução única para todos. A decisão de usá-lo deve ser impulsionada pelos requisitos de desempenho específicos do seu componente.

- Se o seu foco principal é dureza extrema e resistência ao desgaste: PVD é o padrão da indústria para aplicar revestimentos duros e resistentes à corrosão em ferramentas de corte, moldes e outros componentes usados em ambientes industriais agressivos.

- Se o seu foco principal é desempenho em alta temperatura: PVD é usado para aplicar revestimentos densos de barreira térmica em componentes aeroespaciais, aumentando sua durabilidade e capacidade de suportar calor extremo.

- Se o seu foco principal são propriedades ópticas ou elétricas precisas: A pureza e o controle de filme fino do PVD o tornam essencial para a fabricação de semicondutores, painéis solares e outros componentes eletrônicos avançados.

Em última análise, o PVD é uma tecnologia habilitadora chave para a criação de materiais com propriedades que superam em muito o que sua forma em massa pode oferecer.

Tabela Resumo:

| Aspecto | Característica do PVD |

|---|---|

| Tipo de Processo | Físico (sem reações químicas) |

| Ambiente | Alto Vácuo |

| Construção do Revestimento | Deposição Átomo por Átomo |

| Principal Força | Materiais de Alto Ponto de Fusão e Qualidade Excepcional do Filme |

| Principal Limitação | Revestimento por Linha de Visada |

Pronto para aprimorar seus componentes com revestimentos PVD de alto desempenho?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório avançados e consumíveis para processos PVD precisos. Quer você esteja desenvolvendo ferramentas de corte, componentes aeroespaciais ou eletrônicos sofisticados, nossas soluções oferecem a adesão, dureza e pureza superiores que seu projeto exige.

Vamos discutir como nossa experiência pode ajudá-lo a atingir seus objetivos específicos de revestimento. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Quais são as vantagens da PECVD? Permite a Deposição de Filmes Finos de Alta Qualidade a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade