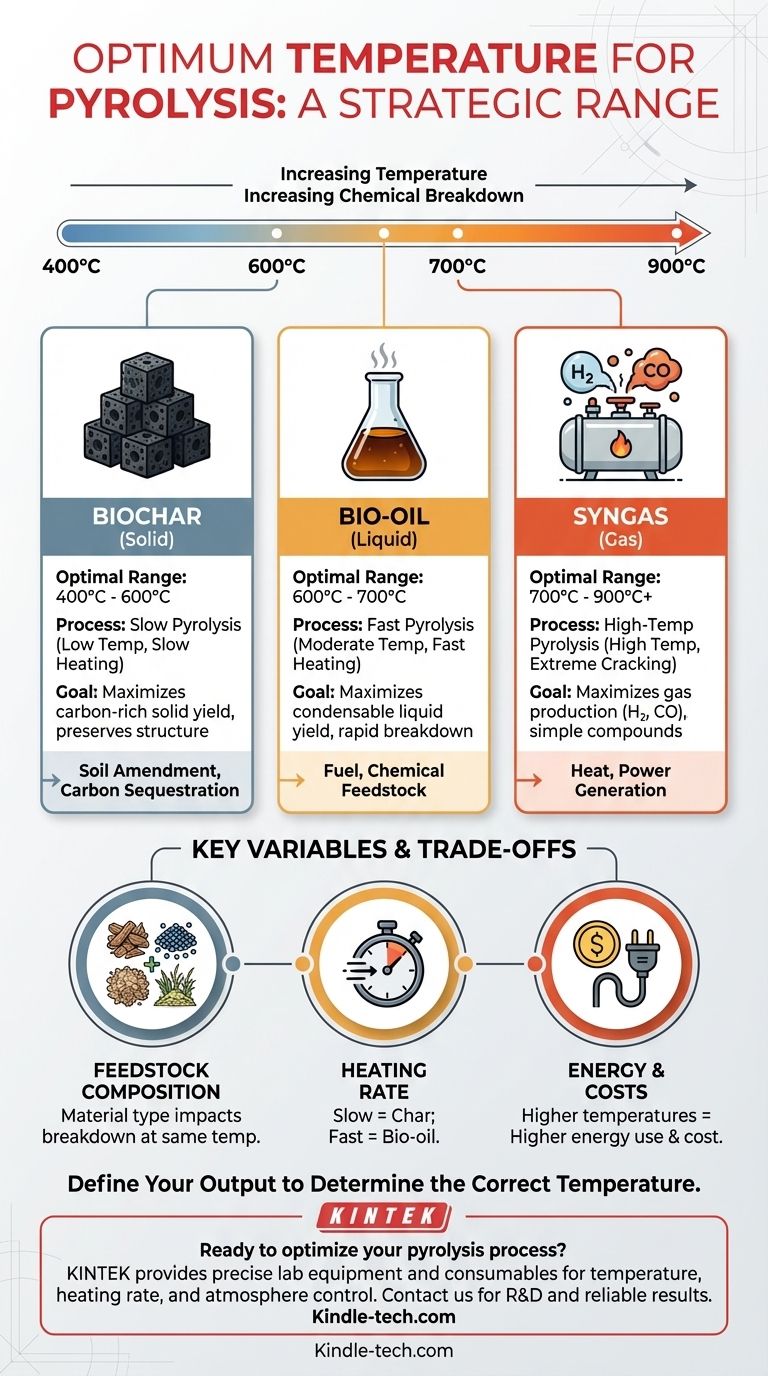

A temperatura ideal para a pirólise não é um número único, mas sim uma faixa estratégica escolhida com base no produto final desejado. Embora o processo geralmente opere entre 400°C e 900°C, a temperatura específica que você almeja controla diretamente se você maximiza o rendimento de biochar, bio-óleo ou gás de síntese.

O conceito de temperatura "ótima" é uma função do seu objetivo. Temperaturas mais baixas favorecem o biochar sólido, temperaturas moderadas favorecem o bio-óleo líquido e temperaturas altas favorecem o gás de síntese inflamável.

Como a Temperatura Controla os Produtos da Pirólise

Pirólise é a decomposição térmica de material na ausência de oxigênio. À medida que você aumenta a temperatura, as ligações químicas dentro da matéria-prima se decompõem de forma mais completa, levando a diferentes saídas primárias.

Para Maximizar o Biochar (Sólido)

Para produzir o maior rendimento de biochar, um sólido estável e rico em carbono, são necessárias temperaturas mais baixas. Este processo é frequentemente chamado de pirólise lenta.

A faixa de temperatura alvo é tipicamente entre 400°C e 600°C. Nessas temperaturas, a decomposição é menos severa, preservando mais da estrutura de carbono original como um carvão sólido.

Para Maximizar o Bio-óleo (Líquido)

Se o objetivo principal for produzir bio-óleo (também conhecido como óleo de pirólise ou bio-cru), é necessária uma faixa de temperatura moderada combinada com uma taxa de aquecimento muito rápida.

Esta "pirólise rápida" é mais eficaz entre 600°C e 700°C. Esta janela fornece energia suficiente para decompor rapidamente a biomassa em vapores condensáveis, que são então rapidamente resfriados para formar um líquido.

Para Maximizar o Gás de Síntese (Gasoso)

Para maximizar a produção de gás de síntese, uma mistura de hidrogênio e monóxido de carbono, temperaturas altas são essenciais.

Isso requer uma faixa de temperatura acima de 700°C, frequentemente se aproximando de 900°C ou mais. Nessas temperaturas extremas, moléculas orgânicas de cadeia mais longa são completamente craqueadas nos compostos gasosos mais simples e estáveis.

Compreendendo as Compensações

A escolha de uma temperatura não é o único fator. A eficiência e o resultado da pirólise dependem de um equilíbrio de variáveis interconectadas.

A Composição da Matéria-Prima Importa

O tipo de material que está sendo processado tem um impacto significativo. Biomassa lenhosa, plásticos e resíduos agrícolas têm composições químicas diferentes e se decomporão de maneira diferente na mesma temperatura. Uma temperatura ideal para madeira de pinho pode não ser ideal para plástico residual.

A Taxa de Aquecimento é uma Variável Crítica

A velocidade com que a matéria-prima atinge a temperatura alvo é tão importante quanto a própria temperatura.

Uma taxa de aquecimento lenta dá tempo para os compostos voláteis escaparem, favorecendo a formação de carvão. Uma taxa de aquecimento rápida causa decomposição rápida, favorecendo a produção de vapores que podem ser condensados em bio-óleo.

Custos de Energia e Econômicos

Temperaturas mais altas exigem um aporte de energia significativamente maior, o que aumenta os custos operacionais. A temperatura "ótima" também deve ser economicamente viável, equilibrando o valor do produto desejado com a energia necessária para produzi-lo.

Fazendo a Escolha Certa para o Seu Objetivo

Sua temperatura alvo deve ser determinada pelo seu objetivo principal.

- Se o seu foco principal for produzir biochar para emenda de solo ou sequestro de carbono: Mire em uma faixa de temperatura mais baixa de 400-600°C com uma taxa de aquecimento mais lenta.

- Se o seu foco principal for criar bio-óleo líquido como um potencial combustível ou matéria-prima química: Mire em uma faixa moderada de 600-700°C com uma taxa de aquecimento muito rápida.

- Se o seu foco principal for gerar gás de síntese para geração de calor ou energia: Mire em uma temperatura alta de 700-900°C para garantir o craqueamento térmico completo em componentes gasosos.

Em última análise, definir seu resultado desejado é a primeira e mais crítica etapa para determinar a temperatura de pirólise correta.

Tabela de Resumo:

| Produto Alvo | Faixa de Temperatura Ideal | Tipo de Processo | Característica Principal |

|---|---|---|---|

| Biochar (Sólido) | 400°C - 600°C | Pirólise Lenta | Maximiza o rendimento de sólidos ricos em carbono |

| Bio-óleo (Líquido) | 600°C - 700°C | Pirólise Rápida | Maximiza o rendimento de líquido condensável |

| Gás de Síntese (Gasoso) | 700°C - 900°C+ | Pirólise de Alta Temperatura | Maximiza a produção de gás (H₂, CO) |

Pronto para otimizar seu processo de pirólise?

Na KINTEK, somos especializados em fornecer o equipamento de laboratório preciso e os consumíveis que você precisa para controlar com precisão a temperatura de pirólise, a taxa de aquecimento e a atmosfera. Quer seu objetivo seja P&D para produção de biochar, bio-óleo ou gás de síntese, nossos reatores e fornos oferecem a confiabilidade e o desempenho necessários para resultados repetíveis.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para atingir suas metas de rendimento específicas. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é o propósito de um forno rotativo? Obtenha Uniformidade de Aquecimento Inigualável para Pós e Peças

- Quais são as preocupações de segurança da pirólise? Gerenciando Riscos de Incêndio, Toxicidade e Controle de Processo

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Como o tamanho da partícula afeta a pirólise? Controle o Rendimento do Seu Produto com Precisão

- Qual são o tempo e a temperatura para a pirólise? Parâmetros de Controle para Almejar Seu Produto Desejado

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- O que funciona como um forno contínuo? Um Guia para Sistemas de Aquecimento Industrial de Alto Desempenho