Em sua essência, o método de sinterização de cerâmicas é um processo de dois estágios. Primeiro, um pó cerâmico é misturado com um aglutinante e comprimido em uma forma desejada, conhecida como "corpo verde". Este objeto frágil é então aquecido a uma temperatura muito alta, fazendo com que as partículas cerâmicas individuais se fundam em um produto final denso, duro e sólido.

A sinterização não é meramente aquecimento; é um processo térmico preciso que transforma um compactado de pó solto em um material policristalino denso. O objetivo fundamental é eliminar os poros entre as partículas, criando uma microestrutura forte e unificada com propriedades mecânicas e térmicas específicas.

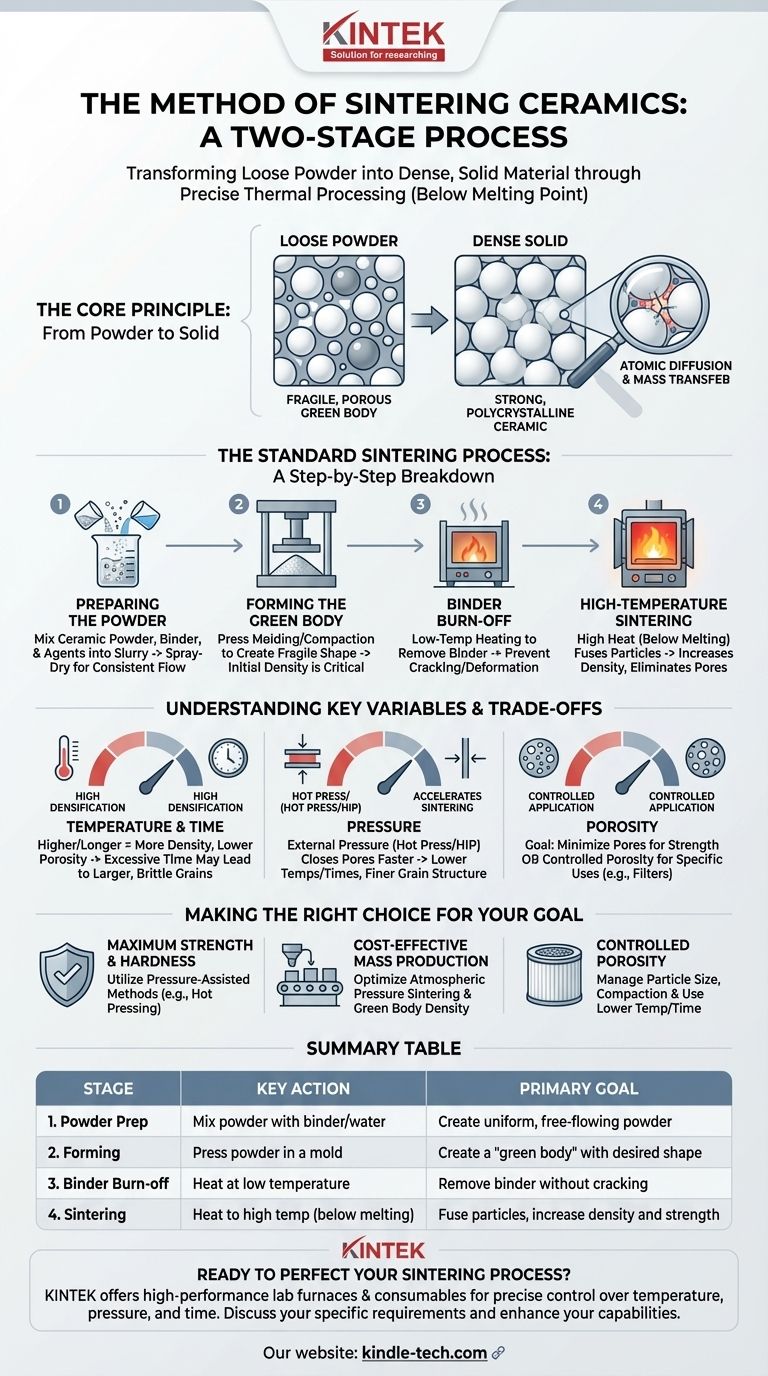

O Princípio Central: Do Pó ao Sólido

O que Acontece Durante a Sinterização?

A sinterização é um processo de adensamento impulsionado pela alta temperatura, mas crucialmente, essa temperatura está abaixo do ponto de fusão do material. Em vez de derreter em um líquido, os átomos na superfície das partículas cerâmicas tornam-se móveis.

Esse movimento atômico faz com que as partículas se liguem e se fundam em seus pontos de contato. Pense nisso como um balde de bolas de neve compactadas deixado em um ambiente frio; com o tempo, as bolas de neve individuais se fundirão em um bloco sólido de gelo sem nunca derreter em água.

A Transformação Microscópica

À medida que o processo continua, a massa é transferida das partículas para preencher os vazios (ou poros) entre elas. Isso resulta no encolhimento do volume geral do objeto e no aumento de sua densidade.

O resultado final é uma cerâmica policristalina, um material sólido feito de muitos grãos cristalinos minúsculos e interligados. As propriedades finais, como resistência e dureza, são determinadas pelo tamanho desses grãos e pela quantidade de porosidade remanescente.

O Processo Padrão de Sinterização: Uma Análise Passo a Passo

Etapa 1: Preparação do Pó

A jornada começa com um pó cerâmico bruto. Este pó é frequentemente misturado com água, um aglutinante (um tipo de cola para manter a forma) e outros agentes para formar uma mistura uniforme, semelhante a um líquido, chamada pasta (slurry).

Esta pasta é então tipicamente seca por pulverização para criar um pó consistente e de fluxo livre, ideal para prensagem.

Etapa 2: Formação do Corpo Verde

O pó preparado é colocado em um molde e submetido a alta pressão. Esta etapa, conhecida como moldagem por prensagem ou compactação, forma o pó em uma forma preliminar frágil chamada corpo verde.

O corpo verde tem a geometria desejada, mas carece de resistência significativa. Sua densidade inicial é um fator crítico, pois influencia diretamente a porosidade final da peça sinterizada.

Etapa 3: Queima do Aglutinante

Antes da queima final em alta temperatura, o corpo verde passa por um ciclo de aquecimento a uma temperatura mais baixa. O objetivo desta etapa é queimar lenta e cuidadosamente o aglutinante adicionado na Etapa 1.

A pressa nesta fase pode fazer com que a peça rache ou se deforme, pois os gases do aglutinante escapam muito rapidamente.

Etapa 4: Sinterização em Alta Temperatura

Esta é a etapa final e mais crítica. O corpo verde é aquecido em um forno a uma temperatura extrema, muitas vezes por várias horas. Durante este tempo, a difusão atômica e a transferência de massa ocorrem, fundindo as partículas, eliminando a porosidade e fazendo com que a peça se adense e encolha.

A temperatura e a duração precisas são controladas cuidadosamente para alcançar a microestrutura desejada e as propriedades finais.

Compreendendo as Compensações e Variáveis Chave

O Papel da Temperatura e do Tempo

Temperaturas mais altas e tempos de sinterização mais longos geralmente levam a uma maior adensamento e menor porosidade. No entanto, isso também faz com que os grãos cristalinos cresçam.

O crescimento excessivo de grãos pode, às vezes, ser prejudicial, tornando a cerâmica mais quebradiça. Existe um equilíbrio delicado entre alcançar alta densidade e controlar o tamanho final do grão.

O Impacto da Pressão

A aplicação de pressão externa durante o aquecimento, como na prensagem a quente ou prensagem isostática a quente (HIP), acelera drasticamente o processo de adensamento.

A pressão ajuda a fechar os poros de forma mais eficaz, permitindo que a sinterização ocorra em temperaturas mais baixas ou em tempos mais curtos. Isso geralmente resulta em um produto final com densidade superior e uma estrutura de grãos mais fina.

Controlando a Porosidade Final

A porosidade final é um resultado direto da porosidade inicial do corpo verde e dos parâmetros de sinterização. Embora o objetivo seja frequentemente eliminar os poros para obter a máxima resistência, algumas aplicações, como filtros cerâmicos, exigem um nível específico e controlado de porosidade.

Para cerâmicas de óxido puras, onde a difusão atômica é mais lenta, alcançar baixa porosidade requer temperaturas muito altas ou a assistência de pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar o resultado desejado na fabricação de cerâmica requer adaptar o processo de sinterização ao objetivo específico.

- Se seu foco principal for resistência e dureza máximas: Utilize métodos assistidos por pressão, como prensagem a quente, para alcançar densidade quase total e uma microestrutura de grãos finos.

- Se seu foco principal for produção em massa econômica: Confie na sinterização convencional à pressão atmosférica, otimizando a densidade do corpo verde e o ciclo de queima para um equilíbrio aceitável de propriedades e rendimento.

- Se seu foco principal for criar uma peça com porosidade controlada: Gerencie cuidadosamente o tamanho inicial da partícula, a pressão de compactação do corpo verde e mantenha as temperaturas e tempos de sinterização mais baixos para evitar a densificação total.

Em última análise, dominar a sinterização é controlar o calor, o tempo e a pressão para transformar um pó simples em um material de engenharia de alto desempenho.

Tabela de Resumo:

| Estágio | Ação Principal | Objetivo Principal |

|---|---|---|

| 1. Preparação do Pó | Misturar pó com aglutinante/água | Criar pó uniforme e de fluxo livre |

| 2. Formação | Pressionar pó em um molde | Criar um 'corpo verde' com a forma desejada |

| 3. Queima do Aglutinante | Aquecer em baixa temperatura | Remover o aglutinante sem rachar a peça |

| 4. Sinterização | Aquecer a alta temperatura (abaixo do ponto de fusão) | Fundir partículas, aumentar a densidade e a resistência |

Pronto para aperfeiçoar seu processo de sinterização de cerâmica? O equipamento de laboratório certo é crucial para controlar a temperatura, a pressão e o tempo para alcançar as propriedades do material desejadas. Na KINTEK, somos especializados em fornos de laboratório de alto desempenho e consumíveis projetados para processamento térmico preciso. Se você está focado em P&D ou produção em massa, nossas soluções ajudam você a criar cerâmicas mais fortes e densas de forma eficiente.

Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de sinterização e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Quais são os benefícios de um forno tubular? Alcance Controle Superior de Temperatura e Atmosfera

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo