Em sua essência, a Deposição Química de Vapor (CVD) é um método para criar um filme fino sólido de alto desempenho em uma superfície. O processo envolve a introdução de gases precursores em uma câmara de reação, onde eles sofrem uma reação química desencadeada por alto calor ou plasma. Essa reação faz com que um novo material se deposite, átomo por átomo, em um substrato alvo, efetivamente "crescendo" uma nova camada.

A percepção crucial é que o CVD não é uma ação única, mas um processo de engenharia altamente controlado. Ele usa um vapor gasoso como matéria-prima para construir um material sólido diretamente em uma superfície, oferecendo controle preciso sobre a espessura, composição e propriedades do filme final.

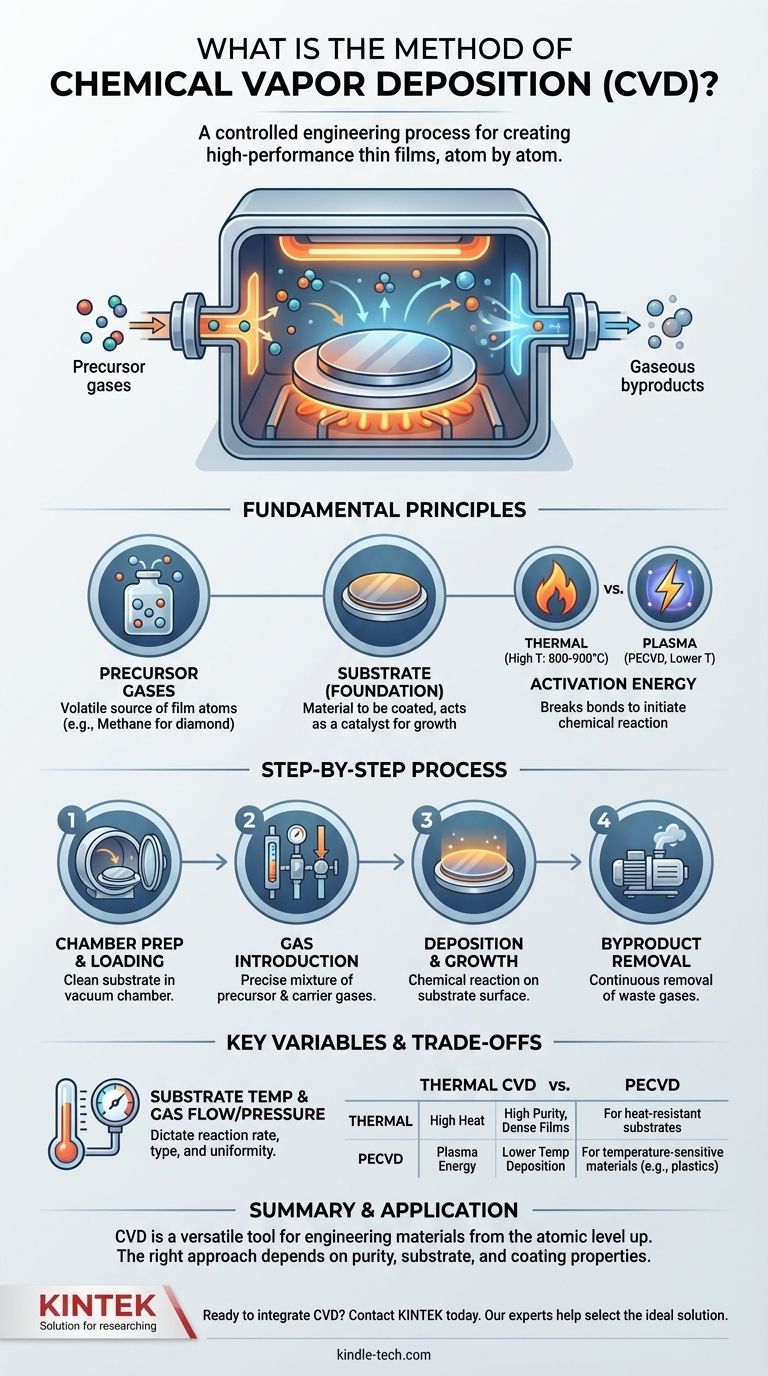

Os Princípios Fundamentais do CVD

Para realmente entender o método CVD, devemos analisar seus componentes principais: os precursores, o substrato e a energia de ativação que impulsiona todo o processo.

O Papel dos Gases Precursores

O processo começa com um ou mais gases precursores voláteis. Estes são gases especialmente escolhidos que contêm os átomos específicos necessários para o filme final.

Por exemplo, para criar um filme de diamante, é usado um gás rico em carbono como o metano. Esses gases são frequentemente misturados com gases carreadores inertes que ajudam a transportá-los uniformemente para a câmara.

O Substrato: A Base para o Crescimento

O substrato é o material que está sendo revestido. Ele é colocado dentro da câmara de reação e serve como a base física para o novo filme.

Crucialmente, a superfície do substrato frequentemente atua como um catalisador, fornecendo o local ideal para que as reações químicas ocorram e garantindo que o filme depositado adira fortemente.

A Etapa Crucial: Ativando a Reação

Os gases não formarão espontaneamente um filme sólido. Eles exigem uma entrada significativa de energia para quebrar suas ligações moleculares e iniciar a reação química.

Essa energia é tipicamente fornecida de uma de duas maneiras:

- Energia Térmica: O substrato é aquecido a temperaturas muito altas (frequentemente 800-900°C). Quando os gases precursores tocam a superfície quente, eles se decompõem e reagem.

- Energia de Plasma: Um campo de energia (como micro-ondas ou radiofrequência) é usado para ionizar os gases em um plasma. Este plasma contém partículas altamente reativas que podem formar um filme em temperaturas muito mais baixas.

Uma Análise Passo a Passo do Processo

Embora existam muitas variações, o método CVD segue uma sequência consistente de eventos para obter um revestimento uniforme e aderente.

Etapa 1: Preparação e Carregamento da Câmara

O processo ocorre em uma câmara de vácuo selada e controlada. O substrato (como uma bolacha de silício ou semente de diamante) é cuidadosamente limpo e colocado dentro.

Etapa 2: Introdução de Gases Reagentes

Uma mistura precisa de gases precursores e carreadores é introduzida na câmara a uma taxa de fluxo e pressão específicas.

Etapa 3: Deposição no Substrato

Este é o cerne do processo. À medida que os gases energizados interagem com a superfície do substrato, eles sofrem uma reação química. O produto sólido dessa reação deposita-se no substrato, construindo o filme fino camada por camada.

Etapa 4: Remoção de Subprodutos

A reação química também cria subprodutos gasosos que não fazem parte do filme. Esses gases residuais são continuamente bombeados para fora da câmara para evitar contaminação e garantir uma deposição pura e de alta qualidade.

Compreendendo as Compensações e Variáveis Chave

A qualidade final de um revestimento CVD não é acidental; é o resultado direto do controle cuidadoso de várias variáveis críticas. Dominar essas compensações é fundamental para uma deposição bem-sucedida.

O Impacto da Temperatura do Substrato

A temperatura é, sem dúvida, a variável mais crítica. Ela dita diretamente a taxa e o tipo de reação química que ocorre na superfície do substrato. Muito baixa, e a reação não começará; muito alta, e você pode danificar o substrato ou formar materiais indesejáveis.

O Papel do Fluxo e Pressão do Gás

A taxa de fluxo e a pressão dentro da câmara controlam a concentração de moléculas precursoras disponíveis para a reação. Elas devem ser ajustadas com precisão para garantir que o filme cresça uniformemente em toda a superfície do substrato sem defeitos.

CVD Térmico vs. CVD Aprimorado por Plasma (PECVD)

A escolha de como energizar os gases representa uma compensação fundamental.

O CVD Térmico usa alto calor. Isso frequentemente produz filmes cristalinos extremamente puros, densos e de alta qualidade. No entanto, só pode ser usado em substratos que podem suportar temperaturas extremas sem derreter ou deformar.

O CVD Aprimorado por Plasma (PECVD) usa um plasma para impulsionar a reação. Isso permite que a deposição ocorra em temperaturas muito mais baixas, tornando-o adequado para revestir materiais sensíveis à temperatura, como plásticos. No entanto, a estrutura do filme pode diferir daquela produzida por métodos de alta temperatura.

Como Aplicar Isso ao Seu Objetivo

A abordagem CVD correta depende inteiramente do material que você está criando e do substrato que você está revestindo.

- Se seu foco principal é a mais alta pureza e qualidade cristalina: O CVD Térmico é frequentemente a escolha superior, desde que seu substrato possa tolerar o calor necessário.

- Se seu foco principal é revestir materiais sensíveis à temperatura: O CVD Aprimorado por Plasma (PECVD) é a abordagem necessária para evitar danos ao componente subjacente.

- Se seu foco principal é um revestimento espesso, durável e fortemente ligado: A família de processos CVD é uma excelente escolha para criar filmes robustos para aplicações exigentes.

Em última análise, a Deposição Química de Vapor é uma ferramenta versátil e precisa para engenharia de materiais desde o nível atômico.

Tabela Resumo:

| Etapa do Processo CVD | Componente Chave | Propósito |

|---|---|---|

| 1. Preparação da Câmara | Câmara de Vácuo | Cria um ambiente controlado e livre de contaminantes. |

| 2. Introdução de Gás | Gases Precursores | Fornece os blocos de construção químicos para o filme fino. |

| 3. Ativação da Reação | Calor ou Plasma | Fornece energia para quebrar as ligações moleculares e iniciar a reação. |

| 4. Deposição do Filme | Superfície do Substrato | O material sólido forma-se átomo por camada na superfície alvo. |

| 5. Remoção de Subprodutos | Sistema de Exaustão | Aspira os resíduos gasosos para garantir um revestimento puro e de alta qualidade. |

Pronto para Integrar a Tecnologia CVD em Seu Laboratório?

Escolher o método de deposição certo é fundamental para sua pesquisa e qualidade de produção. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho, incluindo sistemas CVD, para atender às necessidades precisas de laboratórios e instalações de pesquisa.

Nossos especialistas podem ajudá-lo a selecionar a solução ideal—seja você precisando de CVD térmico de alta temperatura para pureza superior ou PECVD de baixa temperatura para substratos sensíveis—garantindo que você alcance as propriedades exatas do filme que seu projeto exige.

Entre em contato com a KINTEK hoje para discutir sua aplicação específica e descobrir como nosso equipamento de laboratório pode impulsionar seu trabalho.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs