Embora altamente estéticas, a principal desvantagem das restaurações totalmente cerâmicas na boca posterior é a sua inerente fragilidade e menor tenacidade à fratura em comparação com as alternativas à base de metal. Esta característica as torna mais suscetíveis a falhas catastróficas sob as altas forças oclusais (mastigação) presentes em molares e pré-molares, um risco que depende muito do material cerâmico específico escolhido e da precisão do protocolo clínico.

O principal desafio não é que todas as cerâmicas sejam fracas, mas que são implacáveis. O seu sucesso depende da seleção do material certo para a situação clínica específica e da execução de uma técnica de preparo e cimentação impecável para mitigar o seu risco inerente de fratura.

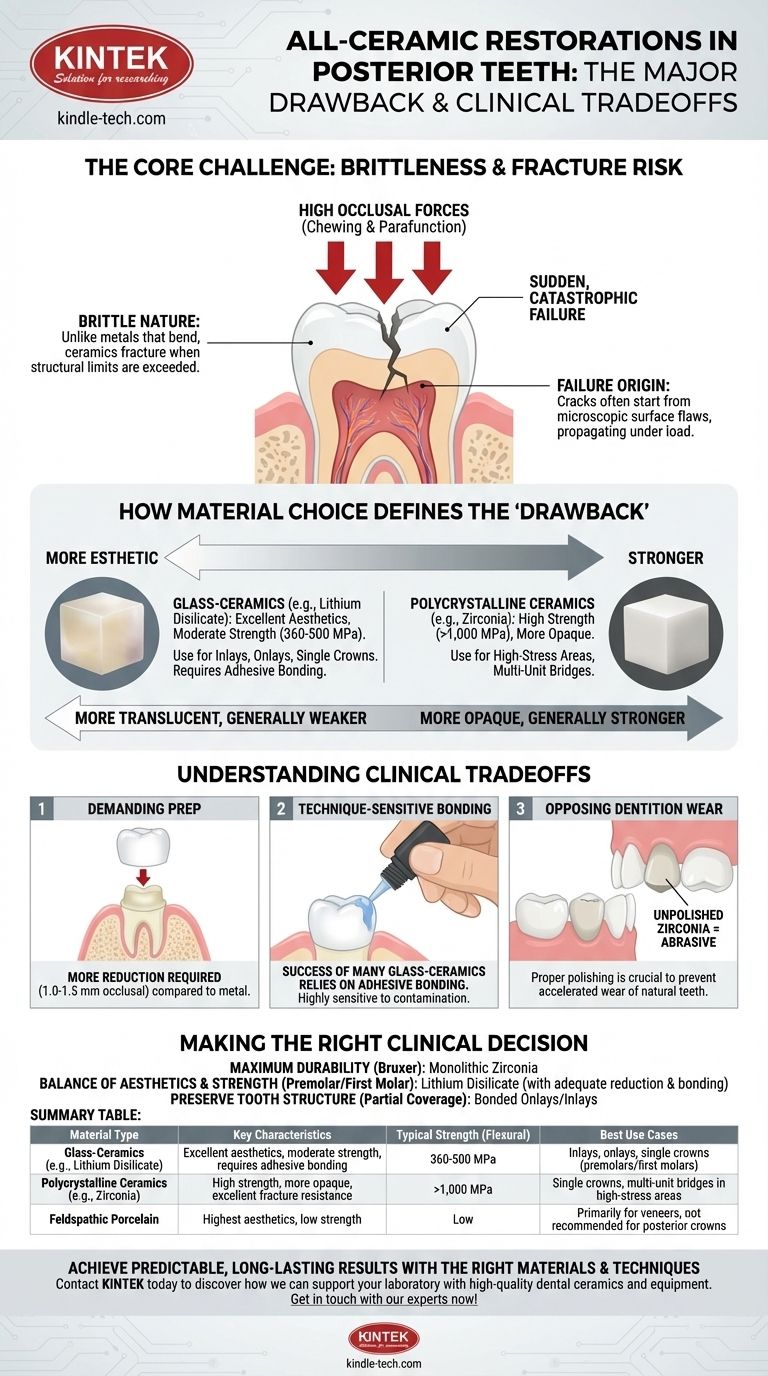

O Principal Desafio: Fragilidade e Risco de Fratura

A parte posterior da boca é um ambiente mecânico de alta demanda. Os materiais totalmente cerâmicos, embora avançados, devem ser escolhidos e manuseados com um profundo entendimento de suas limitações físicas para garantir o sucesso a longo prazo.

Compreendendo a Fragilidade do Material

Ao contrário dos metais que podem dobrar ou deformar sob estresse (ductilidade), as cerâmicas são frágeis. Quando seu limite estrutural é excedido, elas não se deformam; elas fraturam.

Isso significa que uma falha geralmente não é uma dobra gradual, mas uma rachadura catastrófica súbita ou uma quebra completa da restauração, o que pode ser um evento clínico significativo.

O Papel das Forças Oclusais

Os dentes posteriores, particularmente os molares, podem exercer centenas de libras de força por polegada quadrada durante a função e parafunção (como ranger ou apertar os dentes).

Essa carga concentrada e cíclica coloca um estresse imenso em qualquer material restaurador. Um material frágil corre um risco maior de iniciação e propagação de trincas sob essas condições exigentes.

Modos de Falha em Cerâmicas Posteriores

As falhas geralmente se originam de falhas microscópicas na superfície, que podem ser introduzidas durante a fabricação, ajustes na cadeira ou até mesmo o desgaste normal.

Sob estresse oclusal, essas pequenas falhas podem se propagar, levando a uma fratura em massa da coroa ou, no caso de restaurações cimentadas, um "lascamento" ou "descolamento" de uma porção da cerâmica.

Como a Escolha do Material Define a "Desvantagem"

O termo "totalmente cerâmico" abrange uma ampla gama de materiais com propriedades muito diferentes. O risco clínico está diretamente ligado à categoria de cerâmica que você usa.

Cerâmicas de Vidro (por exemplo, Dissilicato de Lítio)

Esses materiais (como o IPS e.max da Ivoclar) oferecem um excelente equilíbrio entre alta estética e resistência moderada (cerca de 360-500 MPa).

Embora fortes o suficiente para muitas aplicações posteriores, especialmente como inlays, onlays e coroas unitárias, não são recomendados para pontes de várias unidades na região molar. Seu sucesso depende criticamente da cimentação adesiva e da obtenção de uma espessura mínima de material.

Cerâmicas Policristalinas (por exemplo, Zircônia)

A zircônia é a cerâmica mais forte disponível para uso odontológico, com resistências à flexão frequentemente superiores a 1.000 MPa. Isso supera em grande parte a desvantagem clássica da fratura.

No entanto, a "desvantagem" muda. A zircônia tradicional é mais opaca, tornando-a menos estética do que as cerâmicas de vidro. Embora as novas opções de zircônia translúcida estejam melhorando, elas geralmente o fazem à custa de uma resistência ligeiramente reduzida.

O Espectro Resistência-Estética

Existe um princípio fundamental: as cerâmicas mais translúcidas e realistas são geralmente as mais fracas (por exemplo, porcelana feldspática), enquanto as cerâmicas mais fortes são as mais opacas (por exemplo, zircônia de primeira geração). A seleção do material é sempre uma negociação ao longo desse espectro.

Compreendendo as Trocas Clínicas

A escolha de uma cerâmica posterior envolve mais do que apenas a ciência dos materiais; ela tem implicações clínicas diretas para o seu preparo e entrega.

Preparo Exigente do Dente

Para compensar a fragilidade, as cerâmicas requerem uma espessura mínima específica para resistir à fratura. Isso geralmente exige uma redução dentária mais agressiva em comparação com uma coroa de ouro fundido total.

Para uma coroa posterior de zircônia ou dissilicato de lítio, você geralmente precisa de 1,0 a 1,5 mm de redução oclusal para garantir volume de material adequado e durabilidade a longo prazo. A redução insuficiente é uma causa primária de fratura.

Cimentação Sensível à Técnica

O sucesso de muitas restaurações de cerâmica de vidro depende da cimentação adesiva, não da cimentação tradicional. Este processo é altamente sensível à técnica.

A contaminação das superfícies de cimentação com saliva, sangue ou água pode comprometer a força de união, levando ao descolamento, microinfiltração e eventual falha da restauração.

Desgaste no Dente Oposto

Embora a zircônia moderna e bem polida tenha se mostrado gentil com o esmalte oposto, uma superfície de zircônia não polida ou ajustada incorretamente pode ser extremamente abrasiva.

Quaisquer ajustes feitos na cadeira em uma coroa de zircônia devem ser seguidos por um protocolo de polimento meticuloso para restaurar uma superfície lisa e evitar o desgaste acelerado dos dentes naturais opostos.

Tomando a Decisão Clínica Correta

A sua escolha de material deve ser ditada por uma análise cuidadosa das demandas funcionais do paciente, expectativas estéticas e o dente específico que está sendo restaurado.

- Se o seu foco principal é a máxima durabilidade para um bruxista ou em uma situação de molar de alto estresse: A zircônia monolítica é a opção totalmente cerâmica mais resistente à fratura, embora uma coroa de ouro fundido total continue sendo o padrão máximo para longevidade.

- Se o seu foco principal é equilibrar excelente estética e resistência sólida para um pré-molar ou primeiro molar: O dissilicato de lítio é frequentemente a escolha ideal, desde que a redução dentária adequada e a cimentação adesiva impecável possam ser alcançadas.

- Se o seu foco principal é preservar a estrutura dentária com uma restauração de cobertura parcial: Onlays e inlays de dissilicato de lítio cimentados são excelentes opções que permitem preparos mais conservadores do que uma coroa total.

Compreender as limitações únicas de cada material cerâmico permite que você selecione a solução certa para restaurações posteriores previsíveis e duradouras.

Tabela Resumo:

| Tipo de Material | Características Principais | Resistência Típica (Flexural) | Melhores Casos de Uso |

|---|---|---|---|

| Cerâmicas de Vidro (por exemplo, Dissilicato de Lítio) | Excelente estética, resistência moderada, requer cimentação adesiva | 360-500 MPa | Inlays, onlays, coroas unitárias (pré-molares/primeiros molares) |

| Cerâmicas Policristalinas (por exemplo, Zircônia) | Alta resistência, mais opaca, excelente resistência à fratura | >1.000 MPa | Coroas unitárias, pontes de várias unidades em áreas de alto estresse |

| Porcelana Feldspática | Maior estética, baixa resistência | Baixa | Principalmente para facetas, não recomendada para coroas posteriores |

Obtenha resultados previsíveis e duradouros com os materiais e técnicas cerâmicas corretas.

Na KINTEK, somos especializados no fornecimento de cerâmicas dentárias de alta qualidade e equipamentos de laboratório para apoiar restaurações precisas e duráveis. Quer você esteja trabalhando com zircônia monolítica para máxima resistência ou dissilicato de lítio para estética ideal, ter as ferramentas e materiais certos é crucial para o sucesso.

Deixe-nos ajudá-lo a aprimorar sua prática:

- Adquira materiais confiáveis para restaurações consistentes e de alta resistência

- Otimize seu fluxo de trabalho laboratorial com equipamentos projetados para fresagem e sinterização de precisão

- Garanta o sucesso clínico compreendendo as propriedades do material e os requisitos de preparo

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode apoiar seu laboratório na entrega de restaurações totalmente cerâmicas superiores. Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Qual é a temperatura de sinterização do zircónio? Um Guia para a Faixa de 1400°C-1600°C para Laboratórios Dentários

- Qual é uma das mais recentes aplicações para cerâmicas dentárias? Zircônia Monolítica para Pontes de Arco Total

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos