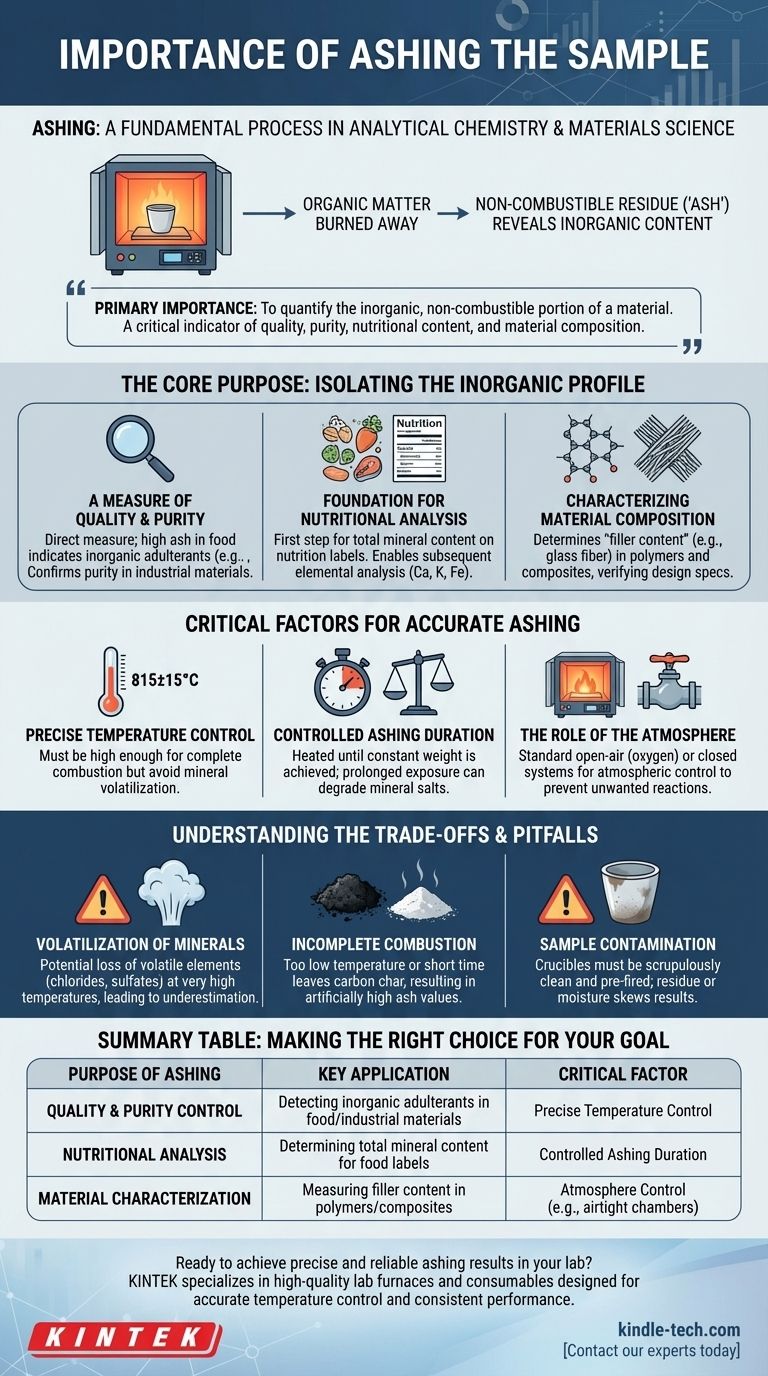

Na química analítica e na ciência dos materiais, a incineração é um processo fundamental usado para determinar o teor mineral total, ou inorgânico, de uma amostra. Ao queimar completamente toda a matéria orgânica em um forno de alta temperatura, o processo deixa para trás um resíduo não combustível — a "cinza". Essa cinza resultante revela a composição não volátil de um material, um ponto de dados crítico para qualidade, caracterização e análise.

A principal importância da incineração é quantificar a porção inorgânica e não combustível de um material. Este valor único serve como um indicador crítico de qualidade, pureza, teor nutricional e composição do material em várias indústrias.

O Propósito Central: Isolar o Perfil Inorgânico

A incineração não se trata apenas de queimar uma amostra; é um método de decomposição cuidadosamente controlado. Os dados que ela fornece atendem a vários propósitos distintos.

Uma Medida de Qualidade e Pureza

Para muitos produtos, o teor de cinzas é uma medida direta de qualidade. Um alto valor de cinzas em um produto alimentício como farinha ou especiarias, por exemplo, pode indicar a presença de adulterantes inorgânicos como areia ou sujeira.

Em materiais industriais, confirma a pureza de uma substância ao quantificar a matéria inorgânica não essencial.

Base para Análise Nutricional

Na ciência dos alimentos, a determinação do teor total de cinzas é o primeiro passo para um perfil nutricional completo. Esse teor mineral total é um valor exigido para muitos rótulos nutricionais.

Além disso, a cinza resultante pode ser usada para análise elementar subsequente para determinar as quantidades exatas de minerais essenciais como cálcio, potássio e ferro.

Caracterização da Composição do Material

Em áreas como a ciência de polímeros e a fabricação de compósitos, a incineração é usada para determinar o "teor de carga" (filler content).

Cargas são materiais inorgânicos (como fibra de vidro ou carbonato de cálcio) adicionados a um polímero para aprimorar suas propriedades, como resistência ou resistência ao calor. A incineração queima a matriz polimérica, deixando para trás apenas a carga, permitindo que os engenheiros verifiquem se o material atende às suas especificações de projeto.

Fatores Críticos para uma Incineração Precisa

Obter um resultado significativo depende do controle preciso sobre o processo de incineração. O objetivo é a combustão completa do material orgânico sem alterar o resíduo inorgânico.

Controle Preciso da Temperatura

A temperatura escolhida é, sem dúvida, a variável mais crítica. Deve ser alta o suficiente para garantir que toda a matéria orgânica seja completamente queimada.

Por exemplo, um protocolo específico pode exigir uma temperatura de 815±15°C. Uma temperatura muito baixa resulta em combustão incompleta, enquanto uma temperatura muito alta pode fazer com que alguns minerais se volatilize e se percam, distorcendo o resultado.

Duração Controlada da Incineração

A amostra deve ser aquecida por um período suficiente para garantir a combustão completa. No entanto, conforme observado em padrões analíticos, prolongar arbitrariamente o tempo de incineração é desfavorável.

A exposição prolongada a altas temperaturas pode levar à lenta degradação ou reação de certos sais minerais, causando medições imprecisas. A duração ideal atinge um peso constante, indicando que o processo está completo.

O Papel da Atmosfera

Para a maioria dos testes padrão, a incineração é realizada em um forno aberto ao ar (oxigênio). No entanto, algumas análises exigem mais controle.

O uso de um sistema fechado com uma câmara hermética permite o controle da atmosfera. Isso é vital quando a amostra contém elementos que podem reagir com o oxigênio em altas temperaturas, o que poderia alterar sua forma química e massa.

Compreendendo as Compensações e Armadilhas

Embora o processo seja simples em princípio, vários fatores podem comprometer a precisão dos resultados. A conscientização sobre esses problemas é essencial para a interpretação correta.

Volatilização de Minerais

Um dos desafios mais significativos é a potencial perda de elementos inorgânicos voláteis. Minerais como cloretos, sulfatos e alguns óxidos metálicos podem ser perdidos em temperaturas muito altas, levando a uma subestimação do teor mineral real.

É por isso que os métodos padronizados especificam temperaturas precisas — elas representam um equilíbrio entre a combustão completa e a perda mínima de minerais.

Combustão Incompleta

O problema oposto é a combustão incompleta, que ocorre se a temperatura for muito baixa ou o tempo for muito curto.

Isso deixa resíduos de carbono misturados com as cinzas, levando a um valor de cinzas artificialmente alto e incorreto. A aparência de cinzas puras, brancas ou cinza-claras é frequentemente um indicador visual de combustão completa.

Contaminação da Amostra

O processo é altamente sensível à contaminação externa. Os cadinhos usados para conter as amostras devem estar impecavelmente limpos e pré-aquecidos até um peso constante. Qualquer resíduo ou umidade no cadinho será incorretamente contado como parte do teor de cinzas da amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seu procedimento de incineração produza dados significativos, alinhe seu método com seu objetivo analítico.

- Se seu foco principal for o controle de qualidade de rotina: Padronize sua temperatura e tempo rigorosamente para garantir consistência e comparabilidade entre lotes.

- Se seu foco principal for a análise nutricional: Siga rigorosamente os protocolos estabelecidos (como métodos AOAC ou ISO), pois o objetivo é obter um valor preciso e legalmente defensável.

- Se seu foco principal for a caracterização de materiais: Considere se é necessária uma atmosfera controlada, pois a interação entre a carga e o ar em altas temperaturas pode alterar os resultados.

Em última análise, tratar a incineração não como uma simples queima, mas como um procedimento analítico controlado, é a chave para desbloquear percepções confiáveis sobre a composição central do seu material.

Tabela de Resumo:

| Propósito da Incineração | Aplicação Principal | Fator Crítico |

|---|---|---|

| Controle de Qualidade e Pureza | Detecção de adulterantes inorgânicos em alimentos/materiais industriais | Controle Preciso da Temperatura |

| Análise Nutricional | Determinação do teor mineral total para rótulos de alimentos | Duração Controlada da Incineração |

| Caracterização de Materiais | Medição do teor de carga em polímeros/compósitos | Controle de Atmosfera (ex: câmaras herméticas) |

Pronto para obter resultados de incineração precisos e confiáveis em seu laboratório?

A KINTEK é especializada em fornos de laboratório e consumíveis de alta qualidade projetados para controle preciso de temperatura e desempenho consistente. Se você atua na ciência dos alimentos, teste de materiais ou controle de qualidade, nosso equipamento garante que seus procedimentos de incineração atendam aos mais altos padrões.

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para as necessidades do seu laboratório!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Quais são as precauções do forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório

- O que é incineração a seco? Um método confiável para analisar a composição inorgânica

- Cinzas Secas vs. Cinzas Húmidas: Qual Método é o Melhor Para a Análise da Sua Amostra?

- Como usar um forno mufla? Um Guia Passo a Passo para uma Operação Segura e Eficaz

- Qual é a diferença entre sinterização e queima? Um guia para terminologia de processos térmicos