Na engenharia química, um reator de mistura não é meramente um recipiente; é o ambiente dinâmico onde o potencial químico se torna realidade. Sua importância fundamental reside na capacidade de controlar as condições físicas — concentração e temperatura — que governam a velocidade, a eficiência, a qualidade e a segurança de uma reação química. Sem uma mistura eficaz, até mesmo a fórmula química mais promissora falhará em operar de forma previsível em qualquer escala significativa.

O propósito central de um reator de mistura é superar as limitações de transporte físico (transferência de massa e calor) para que a velocidade intrínseca da reação química seja o único fator limitante da produção. Esse controle é a chave para alcançar processos químicos eficientes, previsíveis e seguros.

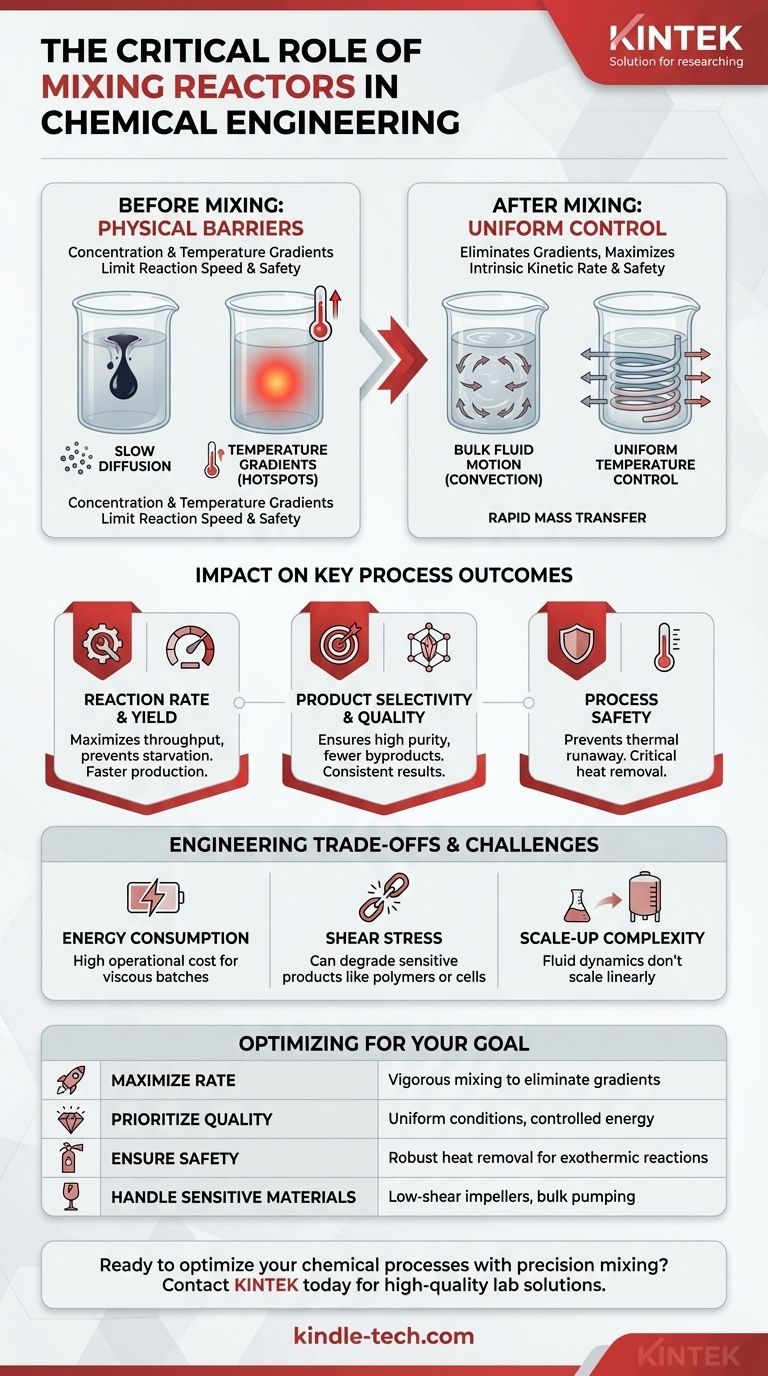

A Função Central: Superando Barreiras Físicas

Uma reação química só pode ocorrer quando as moléculas colidem sob as condições corretas. A tarefa principal de um reator de mistura é criar e manter essas condições uniformemente em um grande volume.

O Problema dos Gradientes de Concentração

Imagine adicionar uma gota de tinta a um copo de água parada. A cor se espalha lentamente por difusão, um processo muito lento. Os reagentes em um reator sem agitação se comportam da mesma forma.

A área onde a reação ocorre rapidamente se esgota em reagentes, criando uma zona "faminta". Isso retarda drasticamente ou até interrompe a reação, independentemente da quantidade de reagente em outra parte do vaso.

Como a Mistura Impulsiona a Transferência de Massa

A mistura eficaz cria movimento de massa do fluido (convecção), que é milhares de vezes mais rápido que a difusão no transporte de moléculas.

Essa turbulência reduz rapidamente os gradientes de concentração, garantindo que novos reagentes sejam constantemente fornecidos à zona de reação. Para reações que envolvem fases diferentes (como um gás borbulhando através de um líquido), a mistura é essencial para criar e manter a área interfacial onde a reação realmente ocorre.

O Problema dos Gradientes de Temperatura (Pontos Quentes)

Muitas reações liberam calor (exotérmicas) ou absorvem calor (endotérmicas). Em uma reação exotérmica sem agitação, o calor gerado não consegue escapar de forma eficaz.

Isso leva à formação de pontos quentes localizados onde a temperatura é perigosamente alta. Esses pontos quentes podem causar reações secundárias, degradar o produto ou até levar a uma reação descontrolada com consequências catastróficas.

Como a Mistura Permite a Transferência de Calor

A mistura força todo o fluido a circular, movendo o fluido quente da zona de reação para as paredes do vaso, onde pode ser resfriado por uma camisa ou serpentinas internas.

Essa convecção forçada cria um controle de temperatura uniforme, o que é fundamental para garantir que a reação produza o produto desejado (seletividade) e opere com segurança.

O Impacto nos Principais Resultados do Processo

O controle físico fornecido pela mistura tem um impacto direto e mensurável nas métricas que definem um processo químico bem-sucedido.

Controle da Taxa de Reação e Rendimento

Ao eliminar a escassez de reagentes, a mistura permite que a reação prossiga em sua velocidade máxima possível, conhecida como sua taxa cinética intrínseca.

Isso significa que você obtém mais produto em menos tempo, aumentando diretamente a vazão e o rendimento do reator.

Garantindo a Seletividade e Qualidade do Produto

Muitos processos podem formar subprodutos indesejados, especialmente nas temperaturas ou concentrações erradas. Condições uniformes evitam isso.

Ao eliminar pontos quentes e gradientes de concentração, uma boa mistura garante que a reação favoreça consistentemente o produto desejado, levando a maior pureza e seletividade.

Garantindo a Segurança do Processo

Para reações altamente exotérmicas, o sistema de mistura é um equipamento de segurança primário. Sua capacidade de facilitar a remoção de calor é o que previne uma fuga térmica.

Uma falha no misturador (por exemplo, um impulsor quebrado ou perda de energia) é frequentemente um cenário de emergência crítico em plantas químicas precisamente porque remove essa camada essencial de controle.

Entendendo as Compensações e Desafios

Embora essencial, a mistura não é uma solução simples de "quanto mais, melhor". Ela envolve compensações críticas de engenharia.

Consumo de Energia

A mistura requer uma entrada de energia significativa, especialmente para lotes grandes e viscosos. O motor que aciona o impulsor pode ser um custo operacional importante.

Misturar em excesso não é apenas um desperdício, mas pode ser prejudicial, tornando a otimização da energia de mistura uma consideração chave de projeto.

Tensão de Cisalhamento e Degradação do Produto

Impulsores de alta velocidade criam intensas forças de cisalhamento. Essas forças podem ser destrutivas para produtos sensíveis.

Por exemplo, o cisalhamento elevado pode quebrar as longas cadeias moleculares de polímeros, destruir cristais delicados necessários para uma formulação de medicamento ou romper células vivas em um biorreator.

O Desafio do Scale-Up

Uma estratégia de mistura que funciona perfeitamente em um frasco de laboratório de um litro quase certamente falhará em um vaso de produção de 10.000 litros.

A dinâmica dos fluidos não se escala linearmente. Garantir que um reator em grande escala tenha o mesmo nível de transferência de massa e calor que seu equivalente em escala laboratorial é um dos desafios mais complexos da engenharia química.

Otimizando a Mistura para Seu Objetivo Específico

O nível e o tipo "corretos" de mistura dependem inteiramente das demandas específicas do seu processo. Considere estes princípios orientadores ao definir seu objetivo.

- Se seu foco principal é maximizar a taxa de reação: Você precisa garantir que o processo seja limitado cineticamente, e não pela transferência de massa, fornecendo mistura vigorosa para eliminar gradientes de concentração.

- Se seu foco principal é a qualidade e seletividade do produto: Priorize perfis uniformes de temperatura e concentração para suprimir reações secundárias, o que pode exigir energia de mistura controlada, e não máxima.

- Se seu foco principal é a segurança do processo com reações altamente exotérmicas: Seu sistema de mistura deve ser projetado de forma robusta para garantir a remoção de calor e prevenir pontos quentes, tornando-o um dispositivo de segurança crítico.

- Se seu foco principal é a produção de materiais sensíveis ao cisalhamento: Você deve usar impulsores de baixo cisalhamento e estratégias de mistura que promovam o movimento de massa do fluido (bombeamento) em vez de turbulência local elevada.

Em última análise, dominar o reator de mistura é controlar o ambiente físico para desbloquear todo o potencial da sua química.

Tabela de Resumo:

| Função Principal | Impacto no Processo |

|---|---|

| Elimina Gradientes de Concentração | Maximiza a taxa de reação e o rendimento ao prevenir a escassez de reagentes. |

| Previne Pontos Quentes de Temperatura | Garante a seletividade do produto, qualidade e segurança, especialmente em reações exotérmicas. |

| Supera Limitações de Transporte Físico | Permite que a reação prossiga em sua velocidade cinética intrínseca para um scale-up eficiente. |

Pronto para otimizar seus processos químicos com mistura de precisão?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório de alta qualidade, incluindo reatores projetados para transferência de massa e calor otimizadas. Se você está fazendo o scale-up de uma reação ou precisa garantir a segurança e pureza de uma síntese sensível, nossas soluções são projetadas para atender aos seus desafios específicos.

Contate-nos hoje para discutir como nossa experiência pode ajudá-lo a alcançar uma produção química eficiente, previsível e segura.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Reator Autoclave de Laboratório de Alta Pressão para Síntese Hidrotermal

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Reator Autoclavado de Alta Pressão em Aço Inoxidável Reator de Pressão Laboratorial

As pessoas também perguntam

- Por que os autoclaves de aço inoxidável são essenciais para a preparação de PCL-TPE? Dominando a Policondensação a Alto Vácuo

- Qual é a função dos reatores de alta pressão na preparação de catalisadores semicondutores? Otimize Suas Heterojunções

- Quais condições experimentais críticas um autoclave de alta pressão fornece? Otimizar a Lixiviação de Sulfetos Mistos

- Que ambiente um autoclave revestido de PTFE fornece para a síntese de TiO2-GQD? Obtenha Resultados Superiores em Nanocompósitos

- Qual é o papel de uma autoclave de aço inoxidável revestida de PTFE de alta pressão na síntese de ZrW2O8? Alcançar Alta Pureza