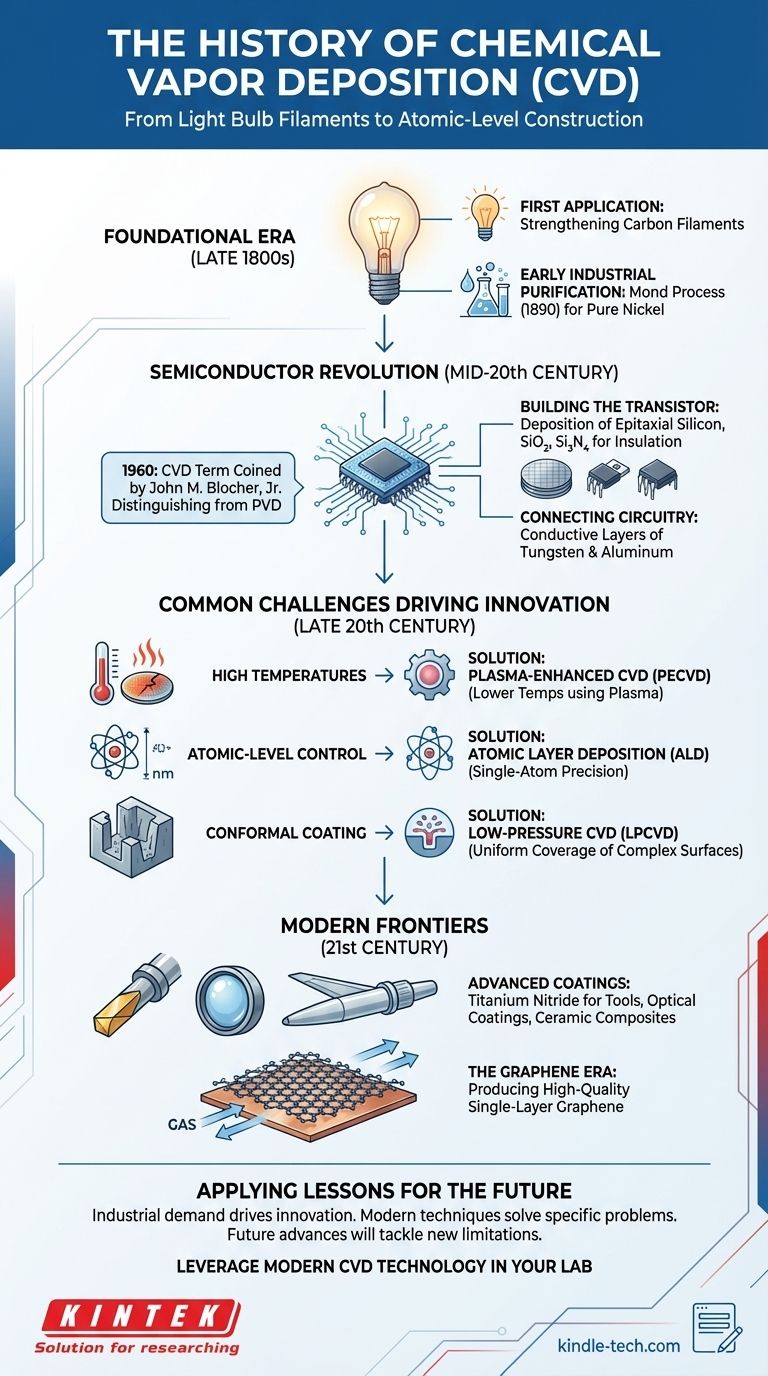

A história da deposição química de vapor (CVD) revela uma tecnologia cujos princípios centrais foram observados há mais de um século, mas que só foram formalmente definidos e avançaram rapidamente com o advento da era dos semicondutores. Embora o termo tenha sido cunhado por John M. Blocher, Jr. em 1960 para distingui-lo dos métodos físicos, suas raízes remontam aos primeiros experimentos com lâmpadas incandescentes no final do século XIX.

A evolução da CVD é uma história clara de um princípio científico sendo transformado por necessidade industrial. Cresceu de uma técnica de nicho para revestimentos simples para a ferramenta de construção em nível atômico que sustenta praticamente todos os eletrônicos modernos e materiais avançados.

A Era Fundamental: Descobertas Iniciais

O conceito fundamental de usar uma reação química em estado gasoso para criar um depósito sólido está em prática há muito mais tempo do que o nome formal existe.

A Primeira Aplicação: Filamentos de Lâmpadas

No final do século XIX, inovadores que trabalhavam na lâmpada incandescente enfrentaram o desafio dos filamentos de carbono quebradiços. Eles descobriram que aquecer esses filamentos em uma atmosfera de gás hidrocarboneto decompunha o gás, depositando uma camada de carbono que aumentava significativamente a resistência e a vida útil do filamento. Este foi, em essência, o primeiro uso industrial importante da CVD.

Purificação Industrial Inicial

Na mesma época, o processo Mond foi desenvolvido em 1890 para refinar o níquel. Este processo envolvia reagir níquel impuro com monóxido de carbono para formar um gás volátil (carbonil de níquel), que era então decomposto pelo calor em uma câmara separada para depositar níquel ultra-puro. Isso demonstrou o poder da CVD para criar materiais de pureza excepcionalmente alta.

A Revolução dos Semicondutores: Uma Nova Demanda por Precisão

A metade do século XX marcou o ponto de virada mais crítico na história da CVD. O surgimento da indústria eletrônica criou uma demanda que apenas a CVD poderia satisfazer.

Uma Definição Formal

Em 1960, John M. Blocher, Jr. propôs oficialmente o termo Deposição Química de Vapor. Este ato foi crucial, pois estabeleceu formalmente a CVD como um campo distinto da ciência dos materiais, separando-a da Deposição Física de Vapor (PVD), que envolve processos como evaporação ou pulverização catódica.

Construindo o Transistor

O desenvolvimento do circuito integrado exigiu a capacidade de depositar camadas incrivelmente finas, puras e uniformes de diferentes materiais. A CVD tornou-se o método preferido para depositar o silício epitaxial que forma a base de um microchip, bem como os filmes de dióxido de silício e nitreto de silício usados para isolamento.

Conectando os Circuitos

À medida que os circuitos se tornavam mais complexos, a CVD também foi adaptada para depositar camadas condutoras. Foram desenvolvidas técnicas para depositar metais como tungstênio e alumínio, que servem como a fiação microscópica que conecta os milhões de transistores em um único chip.

Desafios Comuns que Impulsionaram a Inovação

A história da CVD não é apenas de sucesso, mas também de superação de limitações fundamentais. Esses desafios foram os principais catalisadores para o desenvolvimento de técnicas de CVD mais avançadas.

O Problema das Altas Temperaturas

Os processos tradicionais de CVD exigem temperaturas muito altas para impulsionar as reações químicas necessárias. Esse calor pode danificar ou alterar as camadas delicadas e pré-existentes em um wafer semicondutor. Essa limitação levou diretamente à invenção da CVD Potenciada por Plasma (PECVD), que usa um plasma rico em energia para permitir que a deposição ocorra em temperaturas muito mais baixas e seguras.

A Busca pelo Controle em Nível Atômico

À medida que os componentes eletrônicos encolhiam para a escala nanométrica, os fabricantes precisavam controlar a espessura do filme com precisão de um único átomo. Essa demanda aparentemente impossível estimulou o desenvolvimento da Deposição de Camada Atômica (ALD), uma subclasse da CVD onde os gases precursores são pulsados na câmara um de cada vez, permitindo o crescimento de um material uma camada atômica perfeita de cada vez.

A Necessidade de Revestimento Conforme

Os primeiros métodos de CVD lutavam para revestir uniformemente as trincheiras e estruturas tridimensionais complexas de um microchip moderno. Isso levou à criação da CVD de Baixa Pressão (LPCVD), uma técnica que melhora a capacidade dos gases precursores de alcançar e revestir todas as superfícies uniformemente, garantindo ausência de lacunas ou defeitos.

Fronteiras Modernas: Além da Eletrônica

Embora seu desenvolvimento tenha sido impulsionado pela eletrônica, as aplicações da CVD se expandiram dramaticamente para quase todos os campos da engenharia e ciência dos materiais.

Revestimentos e Materiais Avançados

Hoje, a CVD é usada para aplicar revestimentos ultra-duros de nitreto de titânio em ferramentas de corte, criar revestimentos ópticos resistentes a arranhões para lentes e fabricar compósitos cerâmicos de alto desempenho para a indústria aeroespacial.

A Era do Grafeno

Mais recentemente, a CVD tornou-se o principal método para produzir folhas grandes, de alta qualidade e de camada única de grafeno. Ao fazer fluir gás metano sobre uma folha de cobre aquecida, os pesquisadores podem cultivar filmes de grafeno uniformes, desbloqueando o potencial do material para eletrônicos de próxima geração, sensores e compósitos.

Aplicando Estas Lições Históricas

Compreender a evolução da CVD fornece uma estrutura clara para apreciar seu papel na tecnologia hoje.

- Se seu foco principal for a seleção de processos: Reconheça que técnicas modernas como PECVD e ALD foram desenvolvidas para resolver problemas específicos (calor e precisão) inerentes a métodos mais antigos.

- Se seu foco principal for a ciência dos materiais: Observe que a demanda industrial, particularmente do setor de semicondutores, tem sido o maior impulsionador da inovação na deposição de filmes finos.

- Se seu foco principal for o desenvolvimento futuro: Entenda que o próximo grande avanço na tecnologia de deposição provavelmente surgirá de uma limitação fundamental encontrada na produção da tecnologia de amanhã.

A jornada da CVD, desde o fortalecimento de um simples filamento até a construção dos dispositivos mais complexos conhecidos pela humanidade, é um testemunho de sua versatilidade e controle incomparáveis.

Tabela Resumo:

| Era | Desenvolvimento Chave | Impacto |

|---|---|---|

| Final do Século XIX | Fortalecimento de filamentos de carbono em lâmpadas | Primeiro uso industrial dos princípios da CVD |

| 1890 | Processo Mond para purificação de níquel | Demonstrou a capacidade da CVD de criar materiais de alta pureza |

| 1960 | Termo "CVD" cunhado por John M. Blocher, Jr. | Formalizou o campo, distinguindo-o da PVD |

| Meados do Século XX | Deposição de silício epitaxial, SiO₂, Si₃N₄ para semicondutores | Tornou-se fundamental para o circuito integrado e a indústria eletrônica |

| Final do Século XX | Desenvolvimento de PECVD, LPCVD, ALD | Resolveu desafios de alta temperatura, conformidade e precisão em nível atômico |

| Século XXI | Produção de grafeno e revestimentos avançados | Expandiu-se para novos materiais para eletrônicos, aeroespacial e óptica |

Pronto para alavancar a precisão da tecnologia CVD moderna em seu laboratório?

A história da CVD mostra como a solução de desafios de deposição de materiais impulsiona a inovação. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para pesquisa e produção de ponta. Se você está desenvolvendo semicondutores de próxima geração, dispositivos baseados em grafeno ou revestimentos de alto desempenho, temos as soluções para apoiar seu trabalho.

Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar as capacidades do seu laboratório. Vamos construir o futuro da ciência dos materiais juntos. Entre em contato através do nosso formulário de contato

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas