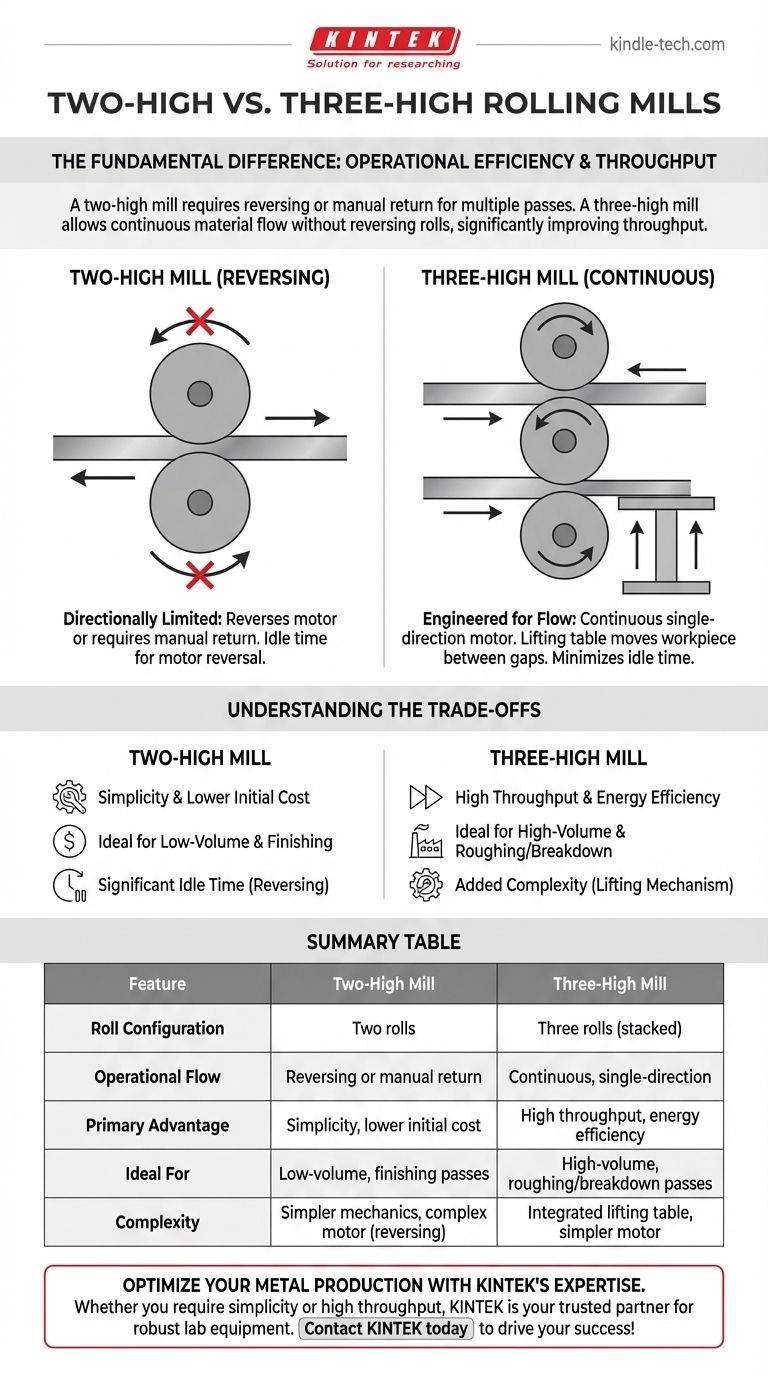

A diferença fundamental entre laminadores de dois e três cilindros reside na sua eficiência operacional e na forma como lidam com múltiplas passagens. Um laminador de dois cilindros utiliza dois cilindros e requer a reversão de todo o motor de acionamento ou a passagem manual da peça de trabalho de volta por cima para outra passagem. Um laminador de três cilindros utiliza uma pilha de três cilindros, o que permite que o material seja passado para frente e para trás continuamente sem nunca inverter a direção dos cilindros, melhorando significativamente a produtividade.

A escolha entre uma configuração de dois ou três cilindros não se trata apenas do número de cilindros; é uma decisão estratégica que equilibra a simplicidade mecânica com a eficiência operacional. O design do laminador de três cilindros é especificamente construído para eliminar o tempo ocioso inerente aos laminadores reversíveis.

Desconstruindo os Designs dos Laminadores

Para compreender as implicações, devemos primeiro visualizar como cada configuração funciona. O arranjo dos cilindros dita diretamente o fluxo do material e a eficiência geral do processo.

O Laminador de Dois Cilindros: Simples, mas com Limitação Direcional

Um laminador de dois cilindros é a configuração de laminação mais básica, consistindo em dois grandes cilindros girando em direções opostas. A peça de trabalho é puxada através da abertura entre eles para reduzir sua espessura.

Existem duas variantes principais deste design:

- Não Reversível: O tipo mais simples, onde os cilindros giram em uma direção fixa. Para fazer outra passagem, a peça de trabalho deve ser levantada e passada de volta por cima do laminador, um processo ineficiente e demorado.

- Reversível: O motor que aciona os cilindros pode mudar de direção, permitindo que a peça de trabalho seja passada para frente e para trás através do mesmo conjunto de cilindros. Isso é mais eficiente do que um laminador não reversível, mas requer um motor e um sistema de controle robustos e especializados.

O Laminador de Três Cilindros: Projetado para Fluxo Contínuo

Um laminador de três cilindros possui três cilindros empilhados verticalmente. Os cilindros superior e inferior giram na mesma direção, enquanto o cilindro do meio gira na direção oposta.

Este arranjo inteligente cria duas aberturas de laminação distintas. A peça de trabalho é passada através da abertura entre os cilindros inferior e médio em uma direção. Em seguida, uma mesa elevatória levanta a peça de trabalho para passá-la de volta através da abertura entre os cilindros médio e superior.

A principal vantagem é que o motor de acionamento funciona continuamente em uma única direção. Não há perda de tempo ou energia esperando que um motor maciço inverta sua rotação.

Comparando a Eficiência Operacional

As diferenças de design se traduzem diretamente em métricas de desempenho. A distinção primária é como cada laminador lida com o tempo entre as passagens compressivas.

Produtividade e Tempo Ocioso

Em um ambiente de produção, o tempo ocioso é o inimigo da eficiência. O laminador de três cilindros é projetado especificamente para minimizá-lo. Assim que a peça de trabalho completa uma passagem, ela é imediatamente posicionada para a passagem de retorno.

Um laminador reversível de dois cilindros, por outro lado, introduz uma pausa obrigatória enquanto o potente motor para e inverte a direção. Um laminador não reversível de dois cilindros tem o maior tempo ocioso, pois a peça de trabalho deve ser fisicamente transportada de volta para o lado de entrada.

Complexidade Mecânica e de Controle

A eficiência vem com o custo da complexidade. O laminador de três cilindros, embora mecanicamente elegante, requer um mecanismo de elevação integrado para mover a peça de trabalho entre as aberturas de laminação inferior e superior. Isso adiciona outro sistema para construir, operar e manter.

O laminador reversível de dois cilindros tem manuseio de peça de trabalho mais simples, mas requer um sistema elétrico mais complexo e caro, capaz de lidar com o imenso torque e as demandas de energia de reversões frequentes.

Compreendendo as Vantagens e Desvantagens

Nenhum design é universalmente superior. A escolha correta depende inteiramente da aplicação específica, do volume de produção necessário e do orçamento.

Laminador de Dois Cilindros: Simplicidade e Menor Custo Inicial

A principal vantagem de um laminador de dois cilindros é sua relativa simplicidade e menor custo de capital. Sua construção é direta e a manutenção é menos exigente.

Isso o torna uma escolha ideal para aplicações de baixo volume, passagens de acabamento onde apenas uma ou duas passagens são necessárias, ou para operações em menor escala onde o custo inicial é um fator importante. A desvantagem é uma produtividade significativamente menor.

Laminador de Três Cilindros: Produtividade e Eficiência Energética

A principal força do laminador de três cilindros é sua alta taxa de produção. Ao eliminar o tempo de reversão, ele alcança um fluxo de trabalho mais contínuo e eficiente, tornando-o um cavalo de batalha para a desbaste inicial de lingotes e blocos (passagens de desbaste).

Sua operação contínua do motor em uma única direção também é mais eficiente em termos de energia do que o ciclo constante de partida-parada-reversão de um laminador reversível de dois cilindros. A principal desvantagem é o maior investimento inicial e a complexidade adicional da mesa elevatória da peça de trabalho.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da configuração de laminador adequada requer uma compreensão clara do seu objetivo principal.

- Se seu foco principal é produção de baixo volume ou simplicidade mecânica: Um laminador de dois cilindros oferece o ponto de entrada mais direto e de menor custo para operações de laminação.

- Se seu foco principal é alta produtividade e eficiência energética: Um laminador de três cilindros é a escolha superior para passagens contínuas de desbaste e desbaste inicial, pois é projetado para minimizar o tempo ocioso.

- Se você está realizando o desbaste inicial de lingotes pesados: A natureza robusta e de alta produtividade de um laminador de três cilindros quase sempre o torna a configuração preferida para esta etapa exigente.

Em última análise, compreender essa diferença operacional central permite que você selecione a configuração de laminador que melhor se alinha com seus objetivos de produção específicos e restrições econômicas.

Tabela Resumo:

| Característica | Laminador de Dois Cilindros | Laminador de Três Cilindros |

|---|---|---|

| Configuração dos Cilindros | Dois cilindros | Três cilindros (empilhados) |

| Fluxo Operacional | Reversível ou retorno manual | Contínuo, em uma única direção |

| Vantagem Principal | Simplicidade, menor custo inicial | Alta produtividade, eficiência energética |

| Ideal Para | Baixo volume, passagens de acabamento | Alto volume, passagens de desbaste/desbaste inicial |

| Complexidade | Mecânica mais simples, motor complexo (reversível) | Mesa elevatória integrada, motor mais simples |

Otimize Sua Produção de Metais com a Expertise da KINTEK

Escolher o laminador certo é fundamental para a eficiência e produção de seu laboratório ou instalação de produção. Seja você precisa da simplicidade de um laminador de dois cilindros ou das capacidades de alta produtividade de um laminador de três cilindros, a KINTEK é seu parceiro de confiança. Somos especializados em fornecer equipamentos de laboratório robustos e consumíveis adaptados às suas necessidades específicas de metalurgia e pesquisa.

Nossos especialistas podem ajudá-lo a selecionar a configuração perfeita para aprimorar seu fluxo de trabalho operacional e alcançar resultados superiores. Não deixe que as limitações de equipamento atrapalhem seu progresso.

Entre em contato com a KINTEK hoje para discutir suas necessidades e descobrir como nossas soluções podem impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Máquina de Moinho de Bolas Planetário de Alta Energia para Laboratório Tipo Tanque Horizontal

- Mini Moinho de Bolas Planetário para Moagem Laboratorial

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

- Moedor Criogênico de Nitrogênio Líquido Cryomill Pulverizador Ultrafino de Fluxo de Ar

As pessoas também perguntam

- Qual é o papel de um moinho de bolas planetário na síntese de eletrólitos sólidos de sulfeto Li2S–P2S5?

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de CaO dopado com zircônio? Otimizar a Estabilidade do Material

- Qual é a função de um moinho de bolas planetário de alta energia na síntese de formas cerâmicas de resíduos de iodo-vanadato-chumbo?

- Como um moinho de bolas planetário aprimora a atividade eletrocatalítica do La0.6Sr0.4CoO3-δ? Aumente o Desempenho do seu Catalisador

- Qual é o papel específico de um moinho de bolas planetário de alta energia na síntese de eletrólitos de estado sólido de sulfeto dopado com Ag?