Em sua essência, a diferença entre pirólise e incineração reside na presença de oxigénio. A incineração é a queima rápida de resíduos com oxigénio a altas temperaturas para os destruir, enquanto a pirólise é a decomposição térmica mais lenta de resíduos sem oxigénio a temperaturas mais baixas para os converter em novos produtos valiosos. Esta diferença fundamental na química dita as suas temperaturas, produtos e propósito final.

A incineração é uma tecnologia de eliminação focada na destruição de resíduos e recuperação de calor. A pirólise é uma tecnologia de recuperação focada na conversão química de resíduos em recursos valiosos como combustível, gás e carvão.

A Diferença Fundamental: O Papel do Oxigénio

A escolha entre estes dois processos térmicos resume-se a um elemento crítico: o oxigénio. A sua presença ou ausência altera completamente as reações químicas, os produtos resultantes e o objetivo geral do sistema.

Incineração: Combustão num Ambiente Rico em Oxigénio

A incineração é simplesmente a queima a alta temperatura. Ao introduzir oxigénio e calor (tipicamente 800-1000°C), o processo impulsiona uma oxidação rápida e completa do material residual.

O objetivo principal é a destruição e redução de volume. Os materiais orgânicos nos resíduos são convertidos em dióxido de carbono e água, libertando uma quantidade significativa de calor no processo.

Pirólise: Decomposição num Ambiente Livre de Oxigénio

A pirólise é uma forma de decomposição termoquímica, não de queima. Ao aquecer material orgânico numa atmosfera inerte e sem oxigénio (tipicamente a 350-550°C), as moléculas de polímero de cadeia longa são quebradas.

Em vez de serem destruídos, os componentes químicos são preservados e reformados em substâncias mais simples e valiosas. O objetivo é a recuperação de recursos e a conversão química.

Comparando os Produtos e Aplicações

Os diferentes ambientes químicos da incineração e da pirólise resultam em produtos finais drasticamente diferentes. Este é o fator mais importante ao decidir qual tecnologia é apropriada para um determinado objetivo.

Produtos da Incineração: Calor, Cinzas e Gás de Combustão

O principal produto útil da incineração é o calor. Este calor é capturado numa caldeira para criar vapor, que pode então ser usado para gerar eletricidade (uma central de "resíduos para energia") ou fornecer aquecimento distrital.

Os outros produtos são as cinzas de fundo, um resíduo sólido que muitas vezes deve ser enviado para aterro, e o gás de combustão, que requer um tratamento extenso e dispendioso para remover poluentes antes de ser libertado para a atmosfera.

Produtos da Pirólise: Bio-óleo, Gás de Síntese e Biochar

A pirólise cria três fluxos de produtos distintos e valiosos a partir de uma única matéria-prima.

- Bio-óleo (Óleo de Pirólise): Um combustível líquido que pode ser refinado em combustíveis para transporte ou usado como matéria-prima para a produção de novos plásticos e produtos químicos.

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis (principalmente hidrogénio e monóxido de carbono) que pode ser queimada para alimentar o próprio processo de pirólise ou usada para gerar eletricidade.

- Biochar: Um material sólido estável e rico em carbono. É um excelente corretivo de solo que melhora a retenção de água e pode sequestrar carbono por centenas de anos. Isso contrasta fortemente com as cinzas do incinerador.

Compreendendo as Compensações

Nenhuma das tecnologias é uma solução perfeita. A escolha entre elas requer uma compreensão clara das suas respetivas vantagens e limitações.

Incineração: Tecnologia Comprovada, Maior Risco de Emissões

A incineração é uma tecnologia madura e bem compreendida que tem sido usada há décadas. É altamente eficaz na redução do volume de resíduos sólidos urbanos, que é a sua principal aplicação.

No entanto, a sua principal desvantagem é o risco de criar e libertar poluentes nocivos como dioxinas, furanos e metais pesados se a combustão for incompleta ou o tratamento dos gases de combustão falhar. É um método de eliminação que destrói o valor material dos resíduos.

Pirólise: Maior Valor, Maior Complexidade

A pirólise destaca-se na recuperação de recursos e é um pilar de uma verdadeira economia circular, transformando resíduos como plásticos, pneus e biomassa de volta em matérias-primas valiosas.

A compensação é a sua complexidade técnica. O processo é mais sensível à composição e pureza da matéria-prima, e o bio-óleo resultante muitas vezes requer refinação adicional antes de poder ser usado. É menos uma solução de "força bruta" e requer um controlo operacional mais preciso.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar pirólise ou incineração deve ser impulsionada inteiramente pelo seu objetivo principal para a gestão de um fluxo de resíduos.

- Se o seu foco principal é a máxima redução do volume de resíduos e a geração de energia a partir de resíduos urbanos mistos: A incineração é um método direto e estabelecido para converter resíduos gerais em calor e eletricidade.

- Se o seu foco principal é a recuperação de recursos e a criação de produtos de valor acrescentado: A pirólise é a escolha superior para transformar matérias-primas específicas e homogéneas (como plásticos ou pneus) em combustíveis, produtos químicos e carvão comercializáveis.

- Se o seu foco principal é o sequestro de carbono e a melhoria do solo: A pirólise é a única tecnologia das duas que produz biochar, uma forma estável de carbono que pode reter carbono e regenerar o solo.

Em última análise, a escolha depende se você vê o resíduo como um problema a ser eliminado ou um recurso a ser desbloqueado.

Tabela Resumo:

| Característica | Pirólise | Incineração |

|---|---|---|

| Presença de Oxigénio | Ausente (Anaeróbica) | Presente (Aeróbica) |

| Objetivo Principal | Recuperação de Recursos | Destruição de Resíduos |

| Temperatura Típica | 350-550°C | 800-1000°C |

| Principais Produtos | Bio-óleo, Gás de Síntese, Biochar | Calor, Cinzas, Gás de Combustão |

Pronto para transformar os seus fluxos de resíduos em recursos valiosos? A tecnologia certa é fundamental para alcançar os seus objetivos na gestão de resíduos, recuperação de recursos e sustentabilidade. Na KINTEK, especializamo-nos em equipamentos de laboratório avançados, incluindo sistemas de pirólise, para o ajudar a desbloquear o potencial em materiais como plásticos, biomassa e pneus. Os nossos especialistas podem ajudá-lo a selecionar a solução perfeita para converter resíduos em combustível, produtos químicos e biochar para uma economia circular. Contacte-nos hoje para discutir as suas necessidades específicas e descobrir como a KINTEK pode impulsionar a sua pesquisa e desenvolvimento.

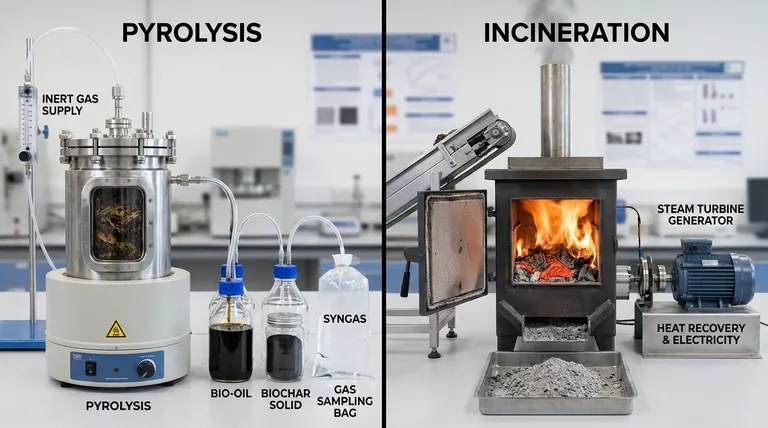

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Qual é o processo de recozimento de tubos? Obtenha a Maciez e Ductilidade Ideais para seus Tubos

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura