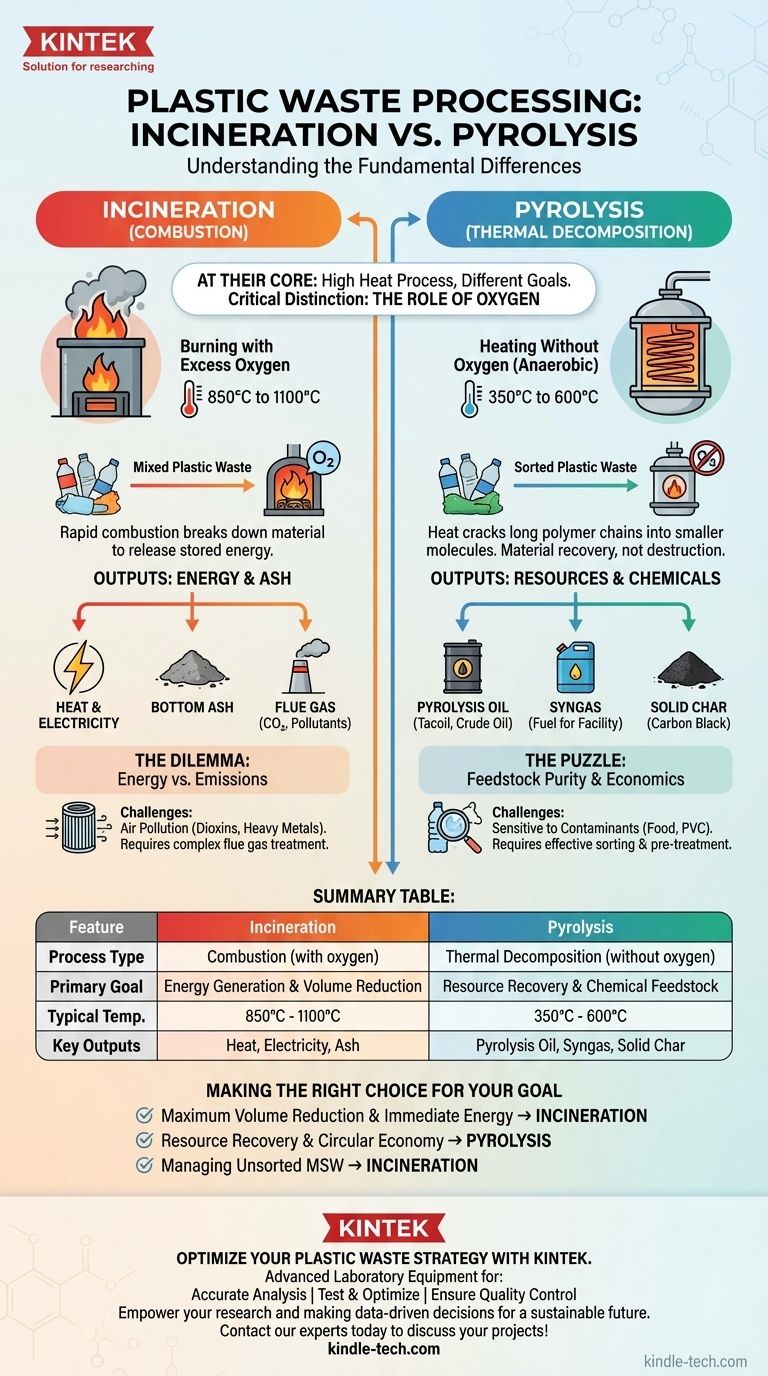

Em sua essência, tanto a pirólise quanto a incineração usam calor elevado para processar resíduos plásticos, mas operam com princípios químicos fundamentalmente diferentes e para objetivos inteiramente distintos. A incineração é um processo de combustão — queima rápida de plástico com oxigênio para gerar calor — enquanto a pirólise é um processo de decomposição térmica, usando calor em um ambiente sem oxigênio para quebrar o plástico em novos produtos químicos.

A distinção crítica não é apenas a temperatura, mas a presença de oxigênio. A incineração destrói o plástico para liberar sua energia armazenada, enquanto a pirólise desconstrói o plástico para recuperar seu valor químico.

A Diferença Fundamental: O Papel do Oxigênio

A presença ou ausência de oxigênio dita todo o caminho químico e, consequentemente, o resultado de cada processo.

Incineração: Combustão com Excesso de Oxigênio

Incineração é, simplesmente, queima. Envolve o aquecimento de resíduos plásticos a temperaturas muito altas, tipicamente 850°C a 1100°C, na presença de uma grande quantidade de oxigênio.

Este processo causa combustão rápida, uma reação exotérmica que decompõe completamente o material orgânico. O objetivo principal é liberar a quantidade máxima de energia armazenada nas ligações químicas do plástico.

Pirólise: Decomposição Térmica Sem Oxigênio

Pirólise é uma forma de decomposição térmica. Envolve o aquecimento de resíduos plásticos em um ambiente controlado, tipicamente entre 350°C e 600°C, na ausência completa ou quase completa de oxigênio.

Como não há oxigênio, o plástico não queima. Em vez disso, as longas cadeias poliméricas que compõem o plástico são "quebradas" pelo calor, decompondo-as em moléculas menores e mais simples. É um processo de recuperação de material, não um processo de destruição.

Uma História de Duas Saídas: Energia vs. Recursos

O objetivo de cada processo é diretamente refletido em seus produtos primários. Um cria energia e cinzas imediatas; o outro cria um portfólio de novos produtos químicos.

Saída da Incineração: Cinzas e Energia

Os principais produtos da incineração são calor e cinzas. O calor intenso é usado para ferver água, criando vapor que aciona turbinas para gerar eletricidade em uma moderna usina de incineração de resíduos para energia.

As outras saídas são gás de combustão (principalmente dióxido de carbono e vapor de água, mas também poluentes) e cinzas de fundo, um resíduo sólido inerte que deve ser aterrado ou reaproveitado.

Saída da Pirólise: Óleo, Gás e Carvão

A pirólise decompõe o plástico em três fluxos valiosos:

- Óleo de Pirólise (ou "Tacoil"): Um óleo bruto sintético líquido que pode ser refinado em novos combustíveis ou matérias-primas químicas para fazer novos plásticos.

- Gás de Síntese (Syngas): Uma mistura de gases combustíveis (como hidrogênio e metano) que pode ser usada para alimentar a própria instalação de pirólise.

- Carvão Sólido (ou "Carbon Black"): Um resíduo sólido rico em carbono que pode ser usado como corante, enchimento industrial ou melhorador de solo.

Compreendendo as Trocas

Nenhuma das tecnologias é uma solução perfeita. Cada uma vem com desafios operacionais e ambientais significativos que devem ser gerenciados.

O Dilema da Incineração: Energia vs. Emissões

Embora as usinas de incineração de resíduos para energia sejam uma maneira eficaz de reduzir o volume de aterros sanitários e gerar energia, a combustão de resíduos mistos é uma grande preocupação.

A queima de plásticos, especialmente aqueles que contêm cloro como o PVC, pode criar dioxinas e furanos altamente tóxicos. Também libera metais pesados e gases ácidos. Incineradores modernos exigem sistemas de tratamento de gases de combustão caros e complexos para capturar esses poluentes antes que entrem na atmosfera.

O Quebra-Cabeça da Pirólise: Pureza da Matéria-Prima e Economia

A pirólise é altamente sensível à pureza da matéria-prima plástica. Contaminantes como resíduos de alimentos, papel e certos tipos de plástico (especialmente PVC) podem degradar a qualidade do óleo de pirólise, tornando-o difícil e caro de refinar.

Isso significa que a separação e o pré-tratamento eficazes dos resíduos plásticos são críticos para o sucesso da pirólise, adicionando complexidade logística e custo. Alcançar a viabilidade econômica em escala continua sendo um desafio significativo para a indústria.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre incineração e pirólise é uma decisão estratégica baseada em um objetivo claro de gestão de resíduos.

- Se o seu foco principal é a máxima redução do volume de resíduos e a geração imediata de energia: A incineração é a tecnologia mais madura e direta para converter o valor energético bruto de resíduos mistos em eletricidade.

- Se o seu foco principal é a recuperação de recursos e o avanço de uma economia circular: A pirólise oferece um caminho para transformar resíduos plásticos de volta em matérias-primas químicas valiosas, permitindo a criação de novos produtos.

- Se o seu foco principal é gerenciar resíduos sólidos urbanos não separados: As modernas usinas de incineração de resíduos para energia são projetadas especificamente para lidar com esse fluxo complexo, enquanto a pirólise requer uma matéria-prima muito mais limpa e homogênea.

Em última análise, a seleção da tecnologia certa depende inteiramente se o seu objetivo é destruir resíduos por sua energia ou desconstruí-los por seus materiais.

Tabela Resumo:

| Característica | Incineração | Pirólise |

|---|---|---|

| Tipo de Processo | Combustão (com oxigênio) | Decomposição Térmica (sem oxigênio) |

| Objetivo Principal | Geração de Energia e Redução de Volume | Recuperação de Recursos e Produção de Matérias-Primas Químicas |

| Temperatura Típica | 850°C - 1100°C | 350°C - 600°C |

| Principais Saídas | Calor, Eletricidade, Cinzas | Óleo de Pirólise, Gás de Síntese, Carvão Sólido |

| Principal Desafio | Controle da Poluição do Ar | Pureza da Matéria-Prima e Viabilidade Econômica |

Otimize Sua Estratégia de Resíduos Plásticos com a KINTEK

Navegar pelas complexidades da gestão de resíduos plásticos requer as ferramentas e a experiência certas. Seja seu objetivo a recuperação eficiente de energia ou o avanço de uma economia circular por meio da reciclagem química, a KINTEK é sua parceira de confiança.

Fornecemos equipamentos e consumíveis laboratoriais avançados para ajudá-lo a:

- Analisar com precisão a composição dos resíduos plásticos.

- Testar e otimizar processos de pirólise ou tratamento térmico em escala laboratorial.

- Garantir o controle de qualidade para suas matérias-primas e produtos.

Deixe as soluções da KINTEK impulsionar sua pesquisa e desenvolvimento, ajudando você a tomar decisões baseadas em dados para um futuro sustentável.

Entre em contato com nossos especialistas hoje para discutir como nossos equipamentos de laboratório podem apoiar seus projetos específicos de gestão de resíduos plásticos!

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Peneiras de Teste de Laboratório e Máquinas de Peneiramento

- Liofilizador de Vácuo de Laboratório de Bancada

As pessoas também perguntam

- Qual é o princípio do forno rotativo? Dominando o Processamento Térmico Contínuo

- Quais são os equipamentos para um laboratório de pirólise? Escolhendo o Reator Certo para Sua Pesquisa

- O que é um reator de forno rotativo? Um Guia para o Processamento Térmico Industrial

- Qual é o significado de forno rotativo? Alcance Uniformidade Superior em Tratamento Térmico Contínuo

- Quais são as zonas do forno rotativo na produção de cimento? Domine o Processo Essencial para Clínquer de Alta Qualidade