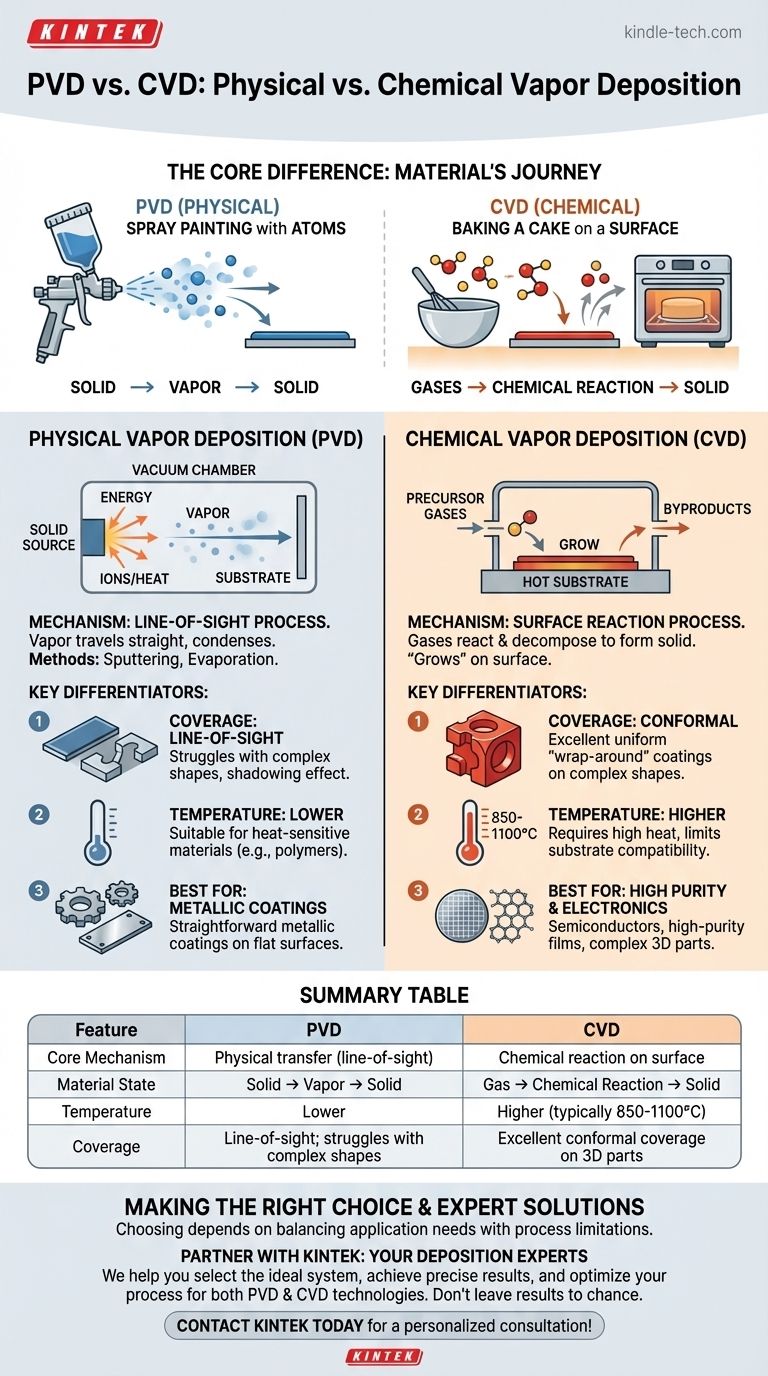

Em sua essência, a diferença está no estado do material de revestimento durante sua jornada. Na Deposição Física de Vapor (PVD), o material começa como um sólido, é vaporizado em um gás e viaja para depositar como um filme sólido. Na Deposição Química de Vapor (CVD), o material começa como gases precursores que sofrem uma reação química na superfície para criar um novo filme sólido.

A distinção central é simples: PVD é um processo físico, como pintar com spray usando átomos, onde o material é transportado em linha de visão. CVD é um processo químico, como assar um bolo em uma superfície, onde os ingredientes (gases) reagem para formar uma nova camada sólida.

O Mecanismo Fundamental: Físico vs. Químico

Compreender como cada processo funciona revela suas forças e fraquezas inerentes. O método de transporte de material dita as propriedades do revestimento final.

Deposição Física de Vapor (PVD): Um Processo em Linha de Visão

PVD é fundamentalmente um processo mecânico ou termodinâmico. Um material de fonte sólida em uma câmara de vácuo é bombardeado com energia para transformá-lo em vapor.

Este vapor então viaja em linha reta até atingir o substrato, onde se condensa de volta em um filme fino e sólido. Métodos comuns incluem pulverização catódica (bombardeamento da fonte com íons) e evaporação (aquecimento da fonte até ferver).

Como o vapor viaja em linha reta, o PVD é considerado um processo em linha de visão. Áreas não diretamente visíveis ao material da fonte recebem pouco ou nenhum revestimento.

Deposição Química de Vapor (CVD): Um Processo de Reação Superficial

CVD envolve a introdução de gases precursores voláteis em uma câmara de reação. Esses gases não são o material de revestimento final em si, mas os blocos de construção químicos.

Quando esses gases atingem o substrato quente, eles reagem e se decompõem, formando um novo material sólido diretamente na superfície. Os subprodutos químicos indesejados são então bombeados para fora da câmara.

Esta reação química permite que o filme "cresça" na superfície, permitindo revestir formas complexas e superfícies internas com alta uniformidade.

Diferenciadores Chave: Desempenho e Propriedades

As diferenças no mecanismo levam a variações significativas no filme resultante, afetando qual processo é adequado para uma determinada aplicação.

Cobertura Conformada

CVD se destaca na criação de revestimentos uniformes e "envolventes" em objetos com geometrias complexas. Os precursores gasosos podem fluir ao redor e para dentro de características intrincadas antes de reagir.

PVD tem dificuldades com formas complexas devido à sua natureza de linha de visão, muitas vezes resultando em um revestimento mais fino ou inexistente em áreas sombreadas.

Temperatura de Deposição

Tradicionalmente, CVD requer temperaturas muito altas (frequentemente 850-1100°C) para impulsionar as reações químicas necessárias. Este calor elevado limita os tipos de materiais de substrato que podem ser revestidos sem serem danificados.

Os processos de PVD geralmente operam em temperaturas muito mais baixas, tornando-os adequados para revestir plásticos e outros materiais sensíveis ao calor.

Qualidade e Pureza do Filme

CVD pode produzir filmes de altíssima pureza com excelente densidade e uma estrutura cristalina bem definida. Este controle é crítico para aplicações de alto desempenho, como semicondutores e produção de grafeno.

Embora o PVD também possa produzir filmes de alta qualidade, o CVD frequentemente tem uma vantagem em alcançar baixas contagens de defeitos e alinhamento cristalino superior devido à natureza do crescimento químico.

Compreendendo as Trocas

Nenhum método é universalmente superior. A escolha ideal depende inteiramente do equilíbrio entre as necessidades da aplicação e as limitações do processo.

O Desafio da Compatibilidade do Substrato

A principal desvantagem do CVD é sua exigência de alta temperatura. Muitos materiais de engenharia comuns, incluindo certos aços e polímeros, não conseguem suportar o calor típico de um processo CVD sem se degradar.

Embora técnicas como o CVD assistido por plasma possam baixar a temperatura, isso adiciona complexidade e custo à operação.

A Complexidade da Química do CVD

CVD depende da disponibilidade de gases precursores adequados que sejam voláteis, estáveis e, de preferência, não tóxicos. Encontrar a receita química certa pode ser um desafio significativo.

Além disso, sintetizar filmes com múltiplos componentes pode ser difícil, pois diferentes precursores podem reagir em taxas diferentes, levando a uma composição não uniforme no revestimento final.

A Limitação da Linha de Visão do PVD

A principal desvantagem para a temperatura mais baixa e a simplicidade do processo do PVD é sua baixa cobertura em superfícies não planas. Este efeito de "sombreamento" o torna inadequado para aplicações que exigem um revestimento perfeitamente uniforme em uma peça 3D complexa.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método de deposição correto requer uma compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é a cobertura uniforme em um objeto 3D complexo: CVD é a escolha superior devido às suas excelentes propriedades de conformidade.

- Se o seu foco principal é revestir um substrato sensível à temperatura, como um polímero: PVD é a opção clara e mais segura devido à sua temperatura de operação muito mais baixa.

- Se o seu foco principal é alcançar a mais alta pureza de filme possível e qualidade cristalina para eletrônicos: CVD é frequentemente o método líder, como demonstrado na fabricação de grafeno e semicondutores.

- Se o seu foco principal é um revestimento metálico direto em uma superfície relativamente plana: PVD é frequentemente uma solução mais direta e econômica.

Em última análise, sua escolha é uma decisão entre a simplicidade física do PVD e a precisão química do CVD.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Mecanismo Central | Transferência física (linha de visão) | Reação química na superfície |

| Estado do Material | Sólido → Vapor → Sólido | Gás → Reação Química → Sólido |

| Temperatura | Mais baixa (adequado para materiais sensíveis ao calor) | Mais alta (tipicamente 850-1100°C) |

| Cobertura | Linha de visão; dificuldades com formas complexas | Excelente cobertura conformada em peças 3D |

| Melhor Para | Revestimentos metálicos em superfícies planas, substratos sensíveis à temperatura | Filmes de alta pureza, semicondutores, peças 3D complexas |

Ainda Não Tem Certeza de Qual Método de Deposição é o Certo para o Seu Projeto?

Escolher entre PVD e CVD é crucial para alcançar as propriedades de filme desejadas, desde resistência ao desgaste até condutividade elétrica. A KINTEK, seu parceiro confiável em equipamentos de laboratório, é especializada em fornecer as soluções de deposição certas para suas necessidades específicas de pesquisa e produção.

Podemos ajudá-lo a:

- Selecionar o sistema ideal com base no material do seu substrato, qualidade de filme desejada e geometria da peça.

- Alcançar resultados precisos com equipamentos adaptados para revestimentos semicondutores de alta pureza ou camadas metálicas duráveis.

- Otimizar seu processo com nossa experiência em tecnologias PVD e CVD.

Não deixe os resultados do seu revestimento ao acaso. Deixe nossos especialistas guiá-lo para a solução ideal para os desafios de filmes finos do seu laboratório.

Entre em contato com a KINTEK hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas